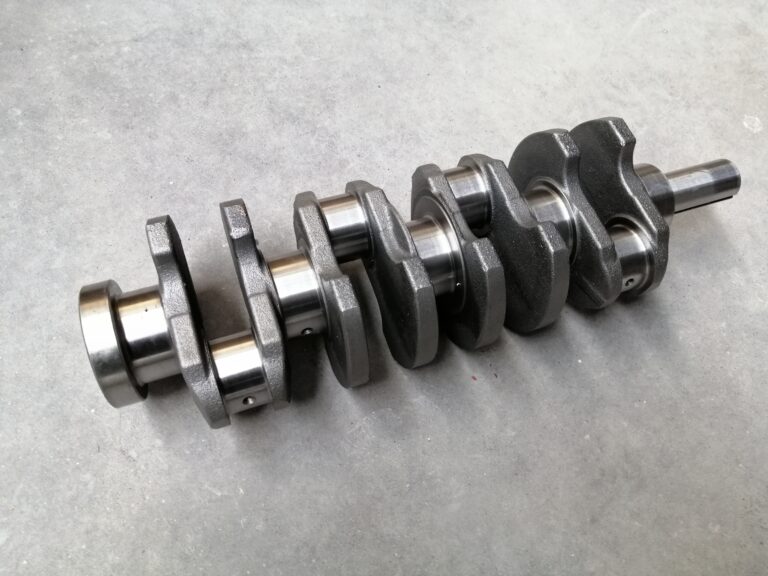

O tubo flexível de escape é um componente fundamental do sistema de escape de um veículo, desempenhando funções vitais na ligação entre diferentes partes do sistema, como o coletor de escape e o catalisador. Este componente é projetado para permitir a movimentação relativa entre as partes, compensando as vibrações e deslocamentos gerados durante a operação do motor. Ao absorver e dissipar essas vibrações, o tubo flexível previne tensões excessivas nos componentes rígidos do sistema de escape, ajudando a evitar falhas estruturais e prolongando a vida útil do sistema. A flexibilidade do tubo é crucial, pois permite que ele se adapte a variações de temperatura e movimento, minimizando o risco de fissuras e vazamentos que podem comprometer o desempenho do veículo.

Técnicas e materiais utilizados na sua fabricação, como o aço inoxidável, garantem resistência à corrosão e à alta temperatura, características necessárias devido às exigentes condições operacionais do sistema de escape. A correta instalação e manutenção deste componente são essenciais, uma vez que falhas podem resultar não apenas em perda de desempenho, mas também em implicações diretas na segurança dos ocupantes e na conformidade ambiental do veículo.

Função do Tubo Flexível de Escape

Importância na Estrutura do Sistema de Escape

O tubo flexível de escape desempenha um papel crucial ao conectar componentes do sistema de escape, como o coletor de escape e o catalisador. Este componente permite a movimentação relativa entre as partes do sistema, que ocorre devido às vibrações e deslocamentos do motor durante a operação. Quando o motor está em funcionamento, ele gera uma série de vibrações que, se não forem adequadamente geridas, podem causar tensões excessivas nos componentes fixos do sistema de escape. O tubo flexível atua como um amortecedor que absorve e dissipa estas vibrações, evitando a transferência direta para a carroceria do veículo, o que resulta em uma condução mais suave e com menor ruído. Além disso, a flexibilidade do tubo reduz o risco de falhas estruturais causadas por estresse acumulado, garantindo uma vida útil mais longa do sistema de escape. O tubo flexível é portanto essencial para manter a integridade e eficiência do sistema de escape em condições de operação variadas.

Vantagens da Flexibilidade do Tubo

A flexibilidade do tubo de escape é uma característica técnica que oferece várias vantagens operacionais. Em primeiro lugar, a flexibilidade permite que o tubo compense o movimento natural do motor, especialmente durante acelerações e desacelerações. Este movimento pode gerar uma dilatação térmica significativa, que, sem a presença do tubo flexível, poderia resultar em tensões excessivas e subsequentes falhas nos componentes rígidos do sistema de escape. Além disso, a capacidade do tubo flexível de se adaptar a variações de temperatura é crucial, uma vez que o sistema de escape opera em condições extremas, com temperaturas que podem atingir mais de 800 graus Celsius. Materiais como aço inoxidável são frequentemente utilizados na fabricação destes tubos, devido à sua resistência à corrosão e à durabilidade em altas temperaturas. As propriedades de flexibilidade não só previnem a formação de rachaduras, mas também permitem uma montagem mais fácil e rápida, reduzindo o tempo de instalação. Por fim, a capacidade do tubo de absorver vibrações e ruídos contribui para um ambiente de condução mais confortável, melhorando a experiência do utilizador.

Indicações de Falha

Sinais Comuns de Quebra

Os sinais comuns de quebra em veículos são fundamentais para a detecção precoce de falhas mecânicas, evitando danos mais graves e custosos. Abaixo encontram-se alguns sinais reconhecíveis:

1. Luzes de aviso no painel: Estas luzes, como a luz de verificação do motor, acendem quando o sistema de diagnóstico do veículo identifica falhas. Luzes amarelas ou laranja indicam problemas moderados que requerem atenção, enquanto luzes vermelhas sinalizam falhas críticas que exigem ação imediata.

2. Ruídos incomuns: Ruídos como batidas ou rangidos podem ser indicativos de problemas mecânicos. Identificá-los é crucial; ruídos de moagem podem sugerir desgaste nos componentes de freio, enquanto assobios podem estar relacionados a vazamentos em tubos de ar.

3. Vibrações: Vibrações no volante ou assento podem ser sinais de problemas de alinhamento, balanceamento ou suspensão. Por exemplo, vibrações persistentes podem ser resultado de um eixo de transmissão danificado, o que requer investigação imediata.

4. Dificuldade em dar a partida no motor: Isso pode ser causado por uma bateria fraca ou problemas no motor de arranque, indicando a necessidade de verificação desses componentes.

5. Desempenho reduzido: Uma diminuição na aceleração ou eficiência de combustível pode indicar problemas como filtros entupidos ou velas de ignição desgastadas, que se não tratados, podem afetar gravemente a performance do veículo.

Efeitos no Desempenho do Veículo

Os efeitos das falhas no desempenho do veículo podem ser amplos e impactar diretamente a segurança e eficiência operacional. Abaixo estão alguns dos efeitos principais:

1. Desempenho abaixo do esperado: A aceleração lenta pode indicar problemas no sistema de transmissão ou combustível, levando a uma resposta mais lenta do veículo.

2. Economia de combustível comprometida: Filtros de ar ou combustível entupidos resultam em mistura inadequada de ar e combustível, levando a um aumento do consumo de combustível. Problemas nas velas de ignição também podem causar queima ineficiente do combustível.

3. Capacidade de frenagem reduzida: Componentes de freio desgastados ou mal ajustados podem resultar em uma frenagem ineficaz, aumentando a distância de parada e elevando o risco de acidentes.

4. Vibrações excessivas: Vibrações durante a condução podem não apenas ser desconfortáveis, mas também sinalizar problemas mecânicos que podem causar falhas maiores, como danos na suspensão ou eixos.

5. Alinhamento e balanceamento: Um alinhamento inadequado pode provocar desgaste irregular dos pneus, afetando a dirigibilidade e a eficiência do veículo ao consumir mais combustível devido à resistência adicional.

Estar ciente desses sinais e efeitos é essencial para a manutenção proativa dos veículos, assegurando a segurança e a eficiência do seu funcionamento.

Métodos de Substituição

Substituição com Soldadura

A soldadura é um método utilizado no setor automotivo para criar conexões elétricas confiáveis. O processo envolve a utilização de um metal de enchimento que possui um ponto de fusão inferior ao dos metais que estão a ser unidos. O primeiro passo consiste em preparar as superfícies a serem soldadas, que devem estar limpas e livres de contaminantes, garantindo assim uma melhor adesão. Em seguida, o metal de enchimento é aquecido até que se funde, permitindo que flua para a juntura. Após o resfriamento, forma-se uma ligação condutiva robusta. Este método é crucial em aplicações que requerem alta confiabilidade elétrica e resistência mecânica, como em sistemas de ignição e circuitos eletrónicos. Além disso, a soldadura deve ser realizada em ambientes controlados para evitar a oxidação e garantir a integridade da ligação. Em suma, a soldadura é uma técnica amplamente utilizada devido à sua eficácia em garantir conexões duradouras e eficientes em termos de desempenho elétrico.

Alternativas sem Soldadura

As alternativas sem soldadura são igualmente relevantes no setor automotivo, proporcionando métodos eficazes para conexões elétricas. A crimpagem, por exemplo, utiliza pressão mecânica para unir fios e conectores. Este método resulta em uma conexão hermética, evitando a oxidação e garantindo a condução elétrica confiável. A crimpagem é frequentemente empregada em montagens de fios, onde um alto volume de conexões é necessário. Por outro lado, os conectores de deslocamento de isolamento (IDCs) permitem criar conexões rápidas, perfurando a isolação dos fios sem a necessidade de removê-la. Isso facilita a montagem de chicotes elétricos e reduz o tempo de instalação. A técnica de empacotamento de fios envolve enrolar um fio firmemente em torno de um terminal, proporcionando uma conexão segura, sendo útil em protótipos e aplicações de baixo volume. Finalmente, conectores de mola utilizam a força de mola para manter uma conexão elétrica estável, ideais para aplicações sujeitas a vibrações. Essas alternativas desempenham um papel crucial em modernizar processos de montagem e melhorar a eficiência operacional nas fábricas automotivas.

Procedimento de Soldadura

Preparação para a Soldadura

A preparação para a soldadura é um passo crucial que envolve várias etapas sistemáticas. Primeiramente, a compatibilidade dos materiais deve ser verificada, assegurando que o tubo flexível e o metal de enchimento sejam adequados para a aplicação desejada. Isso é fundamental, uma vez que a utilização de materiais incompatíveis pode resultar em falhas na solda, comprometendo a integridade estrutural do componente. Em seguida, a limpeza das superfícies metálicas deve ser realizada com uma escova de arame e acetona, eliminando óleos, sujeiras e contaminantes que possam interferir na adesão do metal fundido. O correto alinhamento das peças é igualmente imprescindível, especialmente ao trabalhar com chapas metálicas finas, pois minimiza a exposição ao calor e evita distorções que podem ocorrer durante o processo. A preparação do ambiente de trabalho é outra consideração importante; deve ser mantido limpo e livre de materiais inflamáveis para garantir a segurança. Finalmente, a verificação dos equipamentos de soldadura e a escolha do gás de proteção correto são passos que não devem ser negligenciados, pois influenciam diretamente a qualidade da solda produzida.

Etapas da Soldadura do Tubo Flexível

As etapas da soldadura de um tubo flexível são sequenciais e devem ser seguidas rigorosamente para garantir a qualidade da união. Primeiro, o tubo deve ser medido e cortado na extensão necessária, assegurando que as extremidades sejam planas e livres de rebarbas. Em seguida, deve ser feita uma limpeza das superfícies do tubo e dos acessórios utilizando um pano abrasivo ou papel, removendo a escória e oxidações que possam ter se formado. Após a limpeza, é importante preparar o ajuste dos acessórios, garantindo um contacto firme e contínuo entre as superfícies a serem soldadas. A soldadura deve ser realizada com um controlo preciso do tempo e da quantidade de solda utilizada; isso é especialmente relevante ao soldar materiais mais finos, onde o excesso de calor pode causar fusão indesejada. O uso de aquecedores a gás para garantir um aquecimento uniforme na área da solda é recomendado, pois ajuda a prevenir tensões térmicas e garante uma união mais forte e durável. Cada uma dessas etapas contribui para maximizar a eficiência e a eficácia do procedimento de soldadura, assegurando que o tubo flexível atenda aos rigorosos padrões da indústria automotiva.

Complicações Potenciais

Riscos de Soldadura Incorreta

A soldadura incorreta na indústria automotiva acarreta uma série de riscos que afetam não apenas a durabilidade do sistema de escape, mas também a segurança do veículo como um todo. Primeiramente, a integridade estrutural do sistema de escape pode ser comprometida. Um ponto de solda inadequado pode causar fissuras ou quebras, levando à falha de componentes críticos, como catalisadores e silenciosos. Esses componentes são fundamentais para a redução de emissões e para o funcionamento eficiente do motor. Além disso, uma soldadura defeituosa pode resultar em vazamentos de gases de escape, que, por sua vez, expõem os ocupantes do veículo a gases nocivos, como monóxido de carbono.

A perda de pressão de escape devido à soldadura incorreta pode ainda afetar o desempenho do motor, resultando em uma diminuição da potência e uma maior dificuldade na aceleração. O ruído excessivo, consequência de um sistema de escape mal soldado, gera desconforto aos ocupantes e contribui para a poluição sonora no ambiente. Como os gases de escape contêm poluentes, a soldadura incorreta não só compromete a segurança do veículo, mas também tem impactos negativos no meio ambiente devido ao aumento das emissões.

Consequências de Vazamentos no Sistema de Escape

Os vazamentos no sistema de escape resultam em consequências diretas e indiretas que afetam o desempenho do veículo e a saúde dos ocupantes. O vazamento de gases de escape provoca a liberação de substâncias tóxicas, como o dióxido de carbono e o monóxido de carbono, que são prejudiciais à saúde humana. A presença desses gases no interior do veículo pode levar a intoxicações graves, podendo até ser fatais em casos extremos.

Além disso, um sistema de escape que apresenta vazamentos altera a dinâmica de pressão do motor. Esta alteração resulta em uma performance comprometida, com redução de potência e eficiência do combustível. A má queima do combustível pode gerar um aumento do consumo de combustível, refletindo não só em custos adicionais, mas também em impacto ambiental negativo devido ao aumento das emissões.

Os vazamentos também aumentam o ruído do motor, causando desconforto e contribuindo para a poluição sonora nas áreas urbanas. A deterioração do sistema de escape por vazamentos pode resultar em danos mais extensos, exigindo reparos dispendiosos e prolongados. Portanto, a detecção e correção de vazamentos no sistema de escape é essencial para manter a eficiência do veículo e garantir a segurança dos ocupantes.

Recomendações para Oficinas

Importância de Técnicos Qualificados

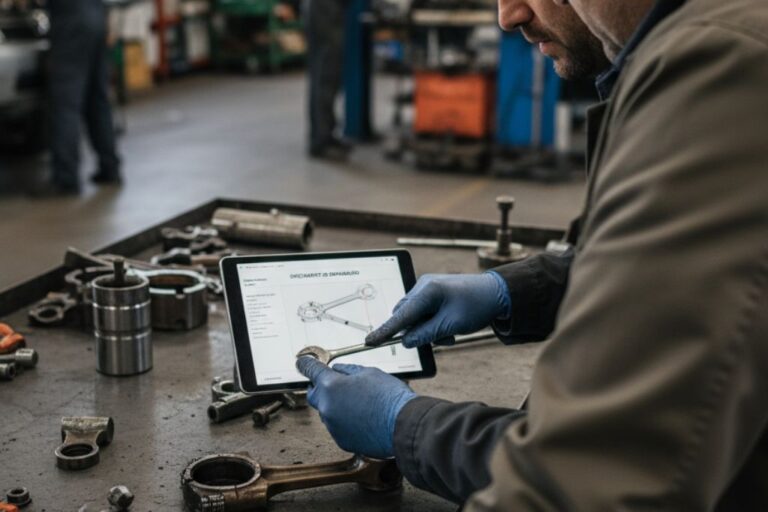

A presença de técnicos qualificados em oficinas automotivas é fundamental para a execução eficiente e eficaz de serviços de reparação. Esses profissionais devem possuir formação específica e certificações reconhecidas, que garantem o conhecimento adequado sobre normas de segurança e procedimentos técnicos atualizados. A formação contínua é imprescindível, uma vez que a tecnologia automotiva evolui rapidamente, com a introdução de novos sistemas eletrónicos e mecânicos. O domínio dos sistemas de diagnóstico moderno permite que os técnicos identifiquem falhas rapidamente, reduzindo o tempo de inatividade do veículo e aumentando a satisfação do cliente. Além disso, a experiência prática associada à formação teórica proporciona uma compreensão mais profunda das complexidades dos veículos contemporâneos, resultando em reparações de maior qualidade e menores taxas de retrabalho.

Ferramentas e Equipamentos Necessários

A eficiência operacional de uma oficina automotiva é diretamente afetada pela disponibilidade de ferramentas e equipamentos adequados. Um conjunto abrangente de ferramentas deve incluir equipamentos de elevação, como elevadores de veículos, que facilitam o acesso ao chassis e à parte inferior dos automóveis. As máquinas de alinhamento de rodas são essenciais para garantir que os veículos mantenham uma trajetória correta, promovendo a segurança e a durabilidade dos pneus. Ferramentas específicas para serviços de travões e sistemas de ar condicionado garantem que os processos de reparação sejam realizados de forma precisa e segura. Adicionalmente, a utilização de ferramentas especializadas para determinadas marcas e modelos é necessária para lidar com características únicas e sistemas exclusivos de cada fabricante. Esta diversidade de ferramentas não só melhora a qualidade do serviço, mas também aumenta a capacidade da oficina para atender uma variedade de solicitações de clientes, abrangendo desde simples manutenções até reparações complexas.

Conclusão

Neste guia, explorámos a função vital do tubo flexível de escape, a importância da sua instalação correcta e as consequências de falhas no sistema de escape. Com exemplos práticos e recomendações específicas, esperamos que tenha adquirido um conhecimento mais profundo sobre como maximizar a eficiência e segurança dos veículos. Se você é um profissional da indústria automotiva, não deixe de se registrar na nossa loja online Recambiofacil. Junte-se a nós para aceder a uma vasta gama de peças e ferramentas de qualidade que o ajudarão a manter a excelência nos seus serviços. Não perca esta oportunidade de impulsionar o seu negócio e garantir a satisfação dos seus clientes!