A segurança na oficina automotiva requer a integração de práticas e normativas que asseguram a proteção dos trabalhadores de forma sistemática. A presença de diversos riscos, como exposição a produtos químicos, manuseio de ferramentas pesadas e potenciais situações de incêndio, demanda a implementação de medidas eficazes. O armazenamento inadequado de materiais inflamáveis pode resultar em incêndios, enquanto a falta de Equipamentos de Proteção Individual (EPI) expõe os trabalhadores a riscos de lesões e doenças ocupacionais. O uso correcto de EPIs, como luvas, proteção ocular e calçados adequados, deve ser uma norma estabelecida, reduzindo significativamente a probabilidade de acidentes e promovendo um ambiente de trabalho mais seguro.

Além dos EPIs, o acesso regular a Fichas de Dados de Segurança (FDS) é vital, permitindo que os profissionais compreendam os perigos associados a substâncias químicas comuns na oficina. A manutenção e a inspeção sistemática de ferramentas e equipamentos não apenas previnem falhas mecânicas, mas também garantem a segurança dos operadores. A formação contínua em procedimentos de emergência e a promoção de uma cultura de segurança são igualmente cruciais para minimizar os riscos, aumentando a eficiência e a produtividade no setor automotivo.

Equipamento de Proteção Individual (EPI)

Importância do EPI na oficina

Os Equipamentos de Proteção Individual (EPI) desempenham um papel crucial na segurança dos trabalhadores em oficinas automotivas. A presença de múltiplos riscos, como ruídos intensos, partículas em suspensão, produtos químicos e potenciais impactos, torna o uso de EPIs imprescindível. Estes dispositivos são projetados para mitigar os efeitos nocivos que podem resultar em acidentes ou doenças ocupacionais. Por exemplo, o ruído excessivo pode causar perda auditiva permanente, enquanto a exposição a produtos químicos pode levar a problemas respiratórios ou dermatológicos. Utilizando EPIs adequados, a probabilidade de lesões é significativamente reduzida. Além disso, a correta utilização de EPIs contribui para um ambiente de trabalho mais produtivo, pois os trabalhadores se sentem mais seguros e confortáveis, permitindo-lhes focar nas suas tarefas com eficiência máxima. O fornecimento e manutenção dos EPIs é uma responsabilidade do empregador, que deve assegurar que todos os funcionários tenham acesso e sejam treinados na sua utilização. Contudo, a responsabilidade pela utilização correcta dos mesmos recai sobre o trabalhador, que deve seguir as diretrizes de segurança estabelecidas.

Tipos de EPI necessários

Na oficina automotiva, a variedade de Equipamentos de Proteção Individual é extensa e cada tipo é desenvolvido para proteger contra riscos específicos. A seguir, descrevem-se os principais EPIs necessários:

Capacetes de Segurança: Essenciais para proteger a cabeça de impactos e quedas de objetos. São projetados para suportar choques e possuem uma estrutura interna que absorve a energia do impactoProtetores Auriculares: Utilizados para proteger a audição em ambientes com níveis de ruído elevados. Podem ser de inserção ou abafadores de ruído, devendo ser escolhidos com base na intensidade do som e na duração da exposição.

Máscaras e Respiradores: Estes dispositivos são fundamentais para proteger o sistema respiratório contra poeiras, névoas, fumos e vapores químicos. A seleção do tipo de máscara depende da natureza dos agentes poluentes e da concentração presente no ambiente.

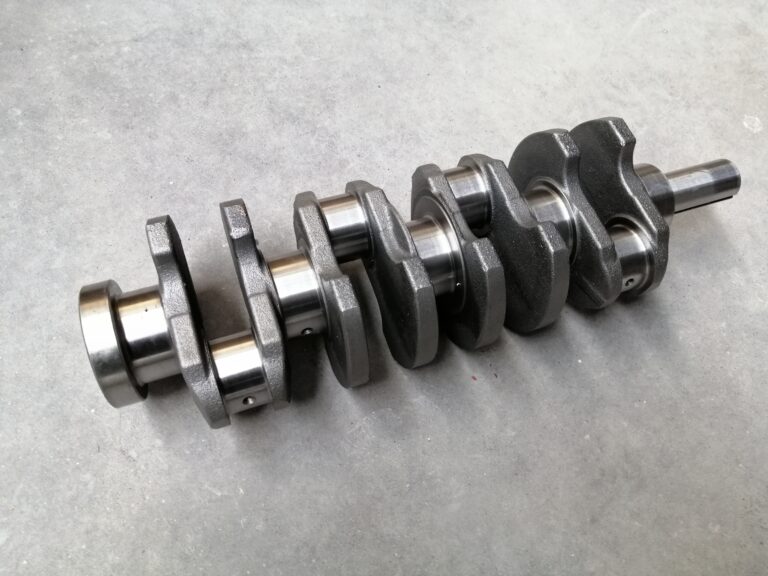

Luvas de Proteção: As luvas devem ser escolhidas de acordo com o tipo de trabalho. Existem luvas resistentes a produtos químicos, outras para cortes e abrasões, e ainda luvas térmicas para manipulação de objetos quentes.

Calçados de Segurança: É imprescindível o uso de calçados com biqueira de aço e solado antiderrapante. Estes calçados protegem os pés de lesões por quedas de objetos pesados e evitam escorregões em superfícies oleosas ou molhadas.

A escolha e utilização correcta de cada EPI garantem uma proteção efectiva e são fundamentais para a segurança dos trabalhadores na oficina automotiva.

Segurança Química e Materiais Perigosos

Fichas de Dados de Segurança (FDS)

As Fichas de Dados de Segurança (FDS) são documentos que contêm informações detalhadas sobre as propriedades químicas de substâncias, seus perigos potenciais e as medidas de segurança necessárias para o manuseio adequado. Cada FDS é estruturada de forma a facilitar a consulta rápida em diversas situações. A FDS deve incluir informações como: identificação da substância, composição, riscos à saúde, medidas de primeiros socorros, manuseio e armazenamento seguro, além de informações sobre a eliminação de resíduos. Para os técnicos automotivos, o acesso às FDS é fundamental para a manipulação segura de produtos como tintas, solventes, adesivos, ácidos de bateria e lubrificantes. A consulta regular das FDS permite aos profissionais entenderem não apenas os riscos associados a cada produto, mas também as medidas de mitigação necessárias. A formação contínua em relação às FDS é igualmente relevante, pois alterações nas formulações e novos produtos podem surgir, exigindo atualização das práticas de segurança.

Armazenamento e Descarte de Materiais Perigosos

O armazenamento de materiais perigosos deve seguir rigorosos critérios de segurança para evitar reações indesejadas e reduzir o risco de acidentes. É fundamental que os produtos químicos sejam armazenados em locais bem ventilados, em recipientes apropriados e devidamente rotulados. A segregação de substâncias incompatíveis, como ácidos e bases, é necessária para evitar reações químicas perigosas. Os líquidos inflamáveis devem ser guardados em armários de segurança que atendam a normas específicas. O descarte correcto de resíduos perigosos, como óleos usados, anticongelantes, solventes e baterias, deve ser realizado conforme regulamentações ambientais. A utilização de serviços licenciados para a coleta e disposição de resíduos é essencial para a conformidade legal e para a proteção do meio ambiente. Além disso, a rotulagem adequada dos recipientes de resíduos e a segregação de correntes de resíduos diferentes são práticas que minimizam a contaminação e garantem uma gestão segura dos materiais perigosos.

Prevenção de Incêndios

Protocolos de Segurança Contra Incêndios

Na indústria automotiva, a implementação de protocolos de segurança contra incêndios é fundamental para mitigar riscos e proteger tanto os colaboradores quanto as instalações. A primeira etapa envolve a realização de inspeções regulares para identificar potenciais perigos de incêndio, como o armazenamento inadequado de materiais inflamáveis e problemas elétricos. A categorização dos materiais armazenados deve seguir as diretrizes de segurança, assegurando que substâncias químicas e combustíveis estejam em locais apropriados e sob vigilância contínua.

A manutenção de equipamentos elétricos, como fiações e máquinas, deve ser rigorosa, garantindo que estejam em condições operacionais seguras. Além disso, deve ser estabelecido um programa de monitorização contínua que inclua o uso de sensores de fumaça e sistemas de alarme. A sinalização clara e visível sobre os riscos de incêndio e as rotas de evacuação é imprescindível, pois contribui para uma resposta rápida e organizada em caso de emergência.

Treinamento em Procedimentos de Emergência

O treinamento em procedimentos de emergência é uma prática necessária para assegurar uma resposta eficaz a incidentes de incêndio. Este treinamento deve abordar os planos de evacuação, que incluem a identificação de rotas seguras e pontos de encontro designados. A comunicação durante uma emergência é um aspecto crítico, exigindo que todos os colaboradores estejam familiarizados com os meios de alertar e coordenar a resposta.

Devem ser realizados simulados regulares para reforçar a eficácia dos procedimentos, permitindo que os trabalhadores pratiquem a evacuação e a utilização de equipamentos de combate a incêndio, como extintores. A formação também deve englobar a identificação de riscos específicos relacionados às operações diárias, como a manipulação de líquidos inflamáveis e a detecção de falhas elétricas. Com uma formação adequada, a equipe estará mais preparada para lidar com situações de emergência, minimizando danos e garantindo a segurança de todos os envolvidos.

Ergonomia e Segurança Física

Práticas Ergonomicamente Seguras

A concepção e ajuste adequado das estações de trabalho são fundamentais para minimizar posturas desconfortáveis e movimentos repetitivos. É necessário que as estações de trabalho sejam ajustáveis, permitindo a adaptação a diferentes tamanhos corporais e tipos de tarefas. O mobiliário deve incluir assentos ergonómicos, que suportem adequadamente a coluna vertebral e mantenham a postura correcta. As ferramentas e materiais devem estar posicionados a uma altura acessível para evitar a necessidade de estiramentos excessivos. A utilização de ferramentas ergonómicas, que reduzem a vibração e a força exigida, é crucial para diminuir a fadiga muscular. A formação dos colaboradores sobre o uso correcto das ferramentas é igualmente essencial, pois um manuseio inadequado pode levar a lesões. Além disso, a implementação de pausas regulares durante o trabalho contribui para a recuperação dos músculos, prevenindo a tensão acumulada.

Prevenção de Lesões Musculoesqueléticas

A prevenção de lesões musculoesqueléticas (MSDs) requer um enfoque sistemático na organização do trabalho. A rotação de funções e a variação de tarefas são práticas eficazes que ajudam a distribuir as demandas físicas entre diferentes grupos musculares. Isso reduz a exposição prolongada a movimentos repetitivos e posturas estáticas, condições frequentemente associadas ao desenvolvimento de MSDs. A formação contínua dos trabalhadores sobre princípios ergonómicos e técnicas adequadas de levantamento é crucial, propiciando uma compreensão clara dos riscos associados ao trabalho. A promoção de um ambiente onde os colaboradores se sintam à vontade para relatar sintomas de desconforto é vital; isso permite intervenções precoces, evitando que desconfortos menores se tornem condições crónicas. A criação de um sistema eficiente para reportar e abordar preocupações ergonómicas é um componente chave para a manutenção da saúde e segurança no ambiente de trabalho.

Segurança em Equipamentos e Ferramentas

Inspeção e Manutenção de Ferramentas

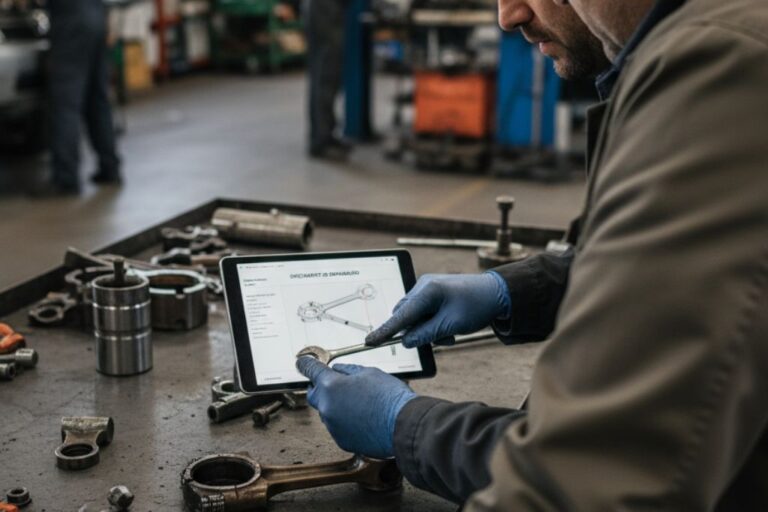

A inspeção regular de ferramentas e equipamentos é um processo crítico que deve ser realizado com rigor para garantir a segurança no ambiente de trabalho automotivo. Inicialmente, é necessário estabelecer um programa de inspeção periódica que inclua todas as ferramentas, tanto manuais quanto elétricas, bem como os equipamentos pesados. Cada inspeção deve ser documentada, registrando a data, o responsável e os resultados. Durante a inspeção, é vital verificar sinais de desgaste, danos visíveis, falhas de funcionamento e componentes comprometidos que possam levar a acidentes. Ferramentas ou equipamentos que apresentem qualquer tipo de defeito devem ser imediatamente retirados de serviço, evitando assim o uso acidental e os riscos associados.

A manutenção preventiva deve ser alinhada com as diretrizes do fabricante, que fornecem recomendações sobre a frequência e os tipos de manutenção a serem realizados. Isso pode incluir a lubrificação de partes móveis, a verificação de circuitos elétricos e a calibração de instrumentos de medição. O não cumprimento dessas recomendações pode resultar em falhas mecânicas ou elétricas, aumentando o risco de acidentes. Portanto, a implementação de um cronograma de manutenção é fundamental para a segurança e eficiência operacional.

Treinamento para Uso de Equipamentos Pesados

O treinamento para o uso de equipamentos pesados é um componente essencial para garantir a segurança dos operadores e a integridade do ambiente de trabalho. Os programas de treinamento devem ser elaborados para cobrir diversos aspectos, começando pela familiarização com o equipamento, incluindo suas funções, modos de operação e potenciais riscos. Os operadores devem entender as especificações técnicas do equipamento, como capacidades de carga, limites operacionais e características de segurança.

A formação deve também incluir instruções sobre procedimentos de segurança relevantes, como a correta utilização de Equipamentos de Proteção Individual (EPI) e práticas de manuseio seguro. Para reforçar o aprendizado, deve-se incluir simulações práticas que permitam que os operadores experimentem situações reais em um ambiente controlado, ajudando a prevenir incidentes. Além disso, o treinamento não deve ser um evento único; deve ser renovado periodicamente para atualizar os operadores sobre novos procedimentos e tecnologias, além de reforçar a consciência sobre segurança. Assim, cria-se uma cultura de segurança contínua, essencial para reduzir os riscos de acidentes e melhorar a produtividade no ambiente automotivo.

Conclusão

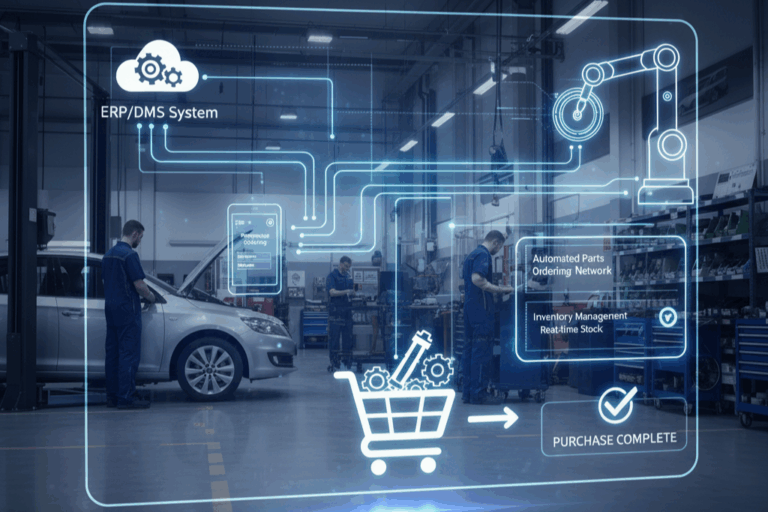

Compreender os diversos aspectos da segurança na oficina automotiva é fundamental para garantir um ambiente de trabalho seguro e eficiente. As práticas delineadas neste guia, desde a escolha e uso adequado de Equipamentos de Proteção Individual (EPI) até os protocolos de segurança contra incêndios e a ergonomia, são cruciais para minimizar riscos e otimizar a produtividade. Ao adotar uma abordagem proativa em relação à segurança, empresas não apenas protegem seus trabalhadores, mas também promovem um clima de confiança e responsabilidade que se reflete na qualidade do trabalho realizado. Não perca a oportunidade de melhorar ainda mais a segurança e a eficiência da sua operação! Registe-se na Recambiofacil e tenha acesso a um vasto portfólio de produtos e soluções para a sua oficina, garantindo que você e sua equipe trabalhem em um ambiente cada vez mais seguro e produtivo.