A substituição da correia de distribuição é uma operação técnica fundamental nas oficinas automotivas, essencial para a manutenção do desempenho do motor. A correia de distribuição desempenha um papel crucial na sincronização entre o virabrequim e o comando de válvulas. Esta sincronização é determinante para a eficiência do ciclo de combustão, garantindo que as válvulas abram e fechem nos momentos exatos em relação à posição dos pistões. Um funcionamento inadequado devido ao desgaste ou má manutenção da correia pode resultar em desincronização, levando a uma operação irregular do motor e aumento do consumo de combustível.

Quando a correia falha, a ocorrência de colisões entre válvulas e pistões gera danos severos, que podem envolver a empenagem das válvulas e até a quebra do bloco do motor. Tais reparações são dispendiosas e podem comprometer a segurança do condutor e passageiros. Os intervalos de substituição recomendados variam entre 40.000 e 60.000 km ou a cada quatro anos, conforme as especificações do fabricante. A monitorização contínua do estado da correia é uma prática que assegura a continuidade e a fiabilidade do desempenho do veículo, prevenindo falhas inesperadas e garantindo a eficiência energética do motor.

Importância da Correia de Distribuição

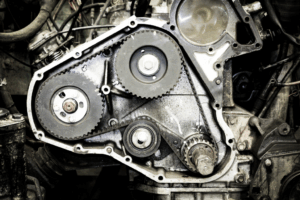

Função da Correia de Distribuição

A correia de distribuição é um elemento fundamental no funcionamento do motor de um veículo, pois sua principal função é assegurar a sincronização correta entre o virabrequim e o comando de válvulas. Esta sincronização é crucial porque determina o momento exato em que as válvulas abrem e fecham em relação à posição dos pistões. O processo é baseado em uma relação de movimento que resulta na eficiência do ciclo de combustão. Se o virabrequim gira, a correia de distribuição transfere esse movimento ao comando de válvulas, garantindo que cada componente opere em harmonia. Para que isso ocorra, a correia deve estar devidamente tensionada e em boas condições, pois qualquer desgaste ou folga pode levar a uma desincronização. Tal desvio comprometendo a operação do motor, pode gerar um funcionamento irregular, perda de potência e, consequentemente, um aumento no consumo de combustível. Assim, a manutenção adequada da correia é essencial para a preservação da eficiência energética do motor e para o desempenho geral do veículo.

Consequências da Falha da Correia de Distribuição

A falha da correia de distribuição pode acarretar resultados catastróficos no motor. Quando a correia se rompe, a desincronização ocorre instantaneamente, resultando numa colisão entre as válvulas e os pistões. Este impacto pode causar danos severos, incluindo a empenagem de válvulas, danos aos pistões e até mesmo a quebra do bloco do motor, o que resulta em reparações extremamente dispendiosas. Além disso, a interrupção do funcionamento do motor pode levar a situações de emergência, colocando em risco a segurança do condutor e dos passageiros. Os intervalos de substituição da correia variam, mas geralmente são recomendados entre 40.000 e 60.000 km ou a cada quatro anos, de acordo com as especificações do fabricante. Ignorar esses prazos pode resultar em falhas inesperadas e, portanto, a monitorização contínua do estado da correia é uma prática recomendada. Em suma, a prevenção de falhas na correia de distribuição não apenas protege o motor contra danos severos, mas também assegura a continuidade e a confiabilidade do desempenho do veículo.

Manutenção e Inspeção

Inspeção Regular

A inspeção regular da correia de distribuição é uma prática essencial para manter a eficiência e a fiabilidade do motor. Este componente crítico conecta o virabrequim ao eixo de comando, garantindo a sincronização adequada das válvulas e pistões. As inspeções devem ser realizadas em intervalos específicos, geralmente de acordo com o manual do fabricante, e incluem a verificação do estado geral da correia, tensionamento e componentes associados. Durante a inspeção, é necessário avaliar a tensão da correia, que deve estar dentro das especificações. A utilização de um medidor de tensão pode ajudar a determinar se a correia está sob a pressão correta para evitar deslizamentos ou danos. Além disso, deve-se observar se o tensionador e as polias estão a funcionar suavemente, sem ruídos anormais ou resistência. É altamente recomendável que as inspeções sejam documentadas para acompanhamento e análise futura. Isso ajuda a prever falhas e a programar intervenções antes que ocorram problemas sérios.

Sinais de Desgaste da Correia de Distribuição

Os sinais de desgaste da correia de distribuição podem ser críticos para a prevenção de falhas catastróficas. Os sinais mais comuns incluem: 1. Rachaduras Visíveis: São indícios de deterioração do material e podem comprometer a integridade da correia, levando a uma falha total. 2. Desgaste ou Franja na Superfície: A presença de franjamento indica que a correia está se desgastando irregularmente, o que pode ser causado por uma instalação incorreta ou um tensionamento inadequado. 3. Glaseamento: Uma superfície brilhante e lisa pode indicar que a correia está a escorregar, resultado de uma tensão excessiva ou desgaste dos componentes adjacentes. 4. Pedaços Faltando: A ausência de partes da correia é um sinal claro de que a peça deve ser imediatamente substituída. A inspeção deve incluir também os componentes auxiliares, como o tensionador e as polias, que podem afetar o desempenho da correia. A substituição da correia deve seguir as recomendações do fabricante, geralmente em intervalos de quilometragem ou tempo, para garantir um funcionamento seguro e eficiente do motor.

Intervalos de Substituição

Recomendações do Fabricante

As recomendações do fabricante são fundamentais para a manutenção adequada do motor de um veículo. Cada fabricante desenvolve especificações específicas baseadas no design do motor, tipo de óleo e condições de operação a que o veículo será submetido. Essas recomendações são geralmente encontradas no manual do proprietário e incluem o intervalo de troca de óleo recomendado, que pode variar de 5.000 a 15.000 quilómetros, dependendo do tipo de óleo utilizado. O cumprimento rigoroso dessas orientações não só assegura o desempenho ideal do motor, mas também minimiza o risco de danos, desgaste prematuro e falhas mecânicas. Além disso, estas recomendações podem incluir informações sobre a adição de aditivos e a necessidade de verificações de outros fluidos, como o líquido de arrefecimento e o líquido de transmissão, que são essenciais para garantir a longevidade do veículo. O não cumprimento dessas recomendações pode resultar em custos elevados de reparação e redução da eficiência do combustível.

Fatores que Influenciam o Intervalo de Substituição

Diversos fatores influenciam os intervalos de substituição do óleo, que vão além das recomendações do fabricante. A escolha do tipo de óleo é um dos principais determinantes. Óleos convencionais frequentemente exigem mudanças a cada 5.000 quilómetros, enquanto óleos sintéticos, que oferecem melhor proteção e resistência à degradação, podem durar até 15.000 quilómetros. As condições de condução também desempenham um papel crucial; situações como trânsito intenso, temperaturas extremas ou condução em estradas não pavimentadas exigem mudanças mais frequentes. Além disso, a idade e a quilometragem do veículo são considerações importantes, uma vez que motores mais antigos podem beneficiar de trocas de óleo mais regulares para remover contaminantes que se acumulam com o tempo. Sistemas de monitorização de óleo em veículos modernos ajustam automaticamente os intervalos de troca com base nas condições reais de condução, mas é recomendável realizar mudanças pelo menos uma vez por ano, independentemente das indicações do sistema, para preservar a saúde do motor.

Procedimento de Substituição

Ferramentas Necessárias

Para realizar a substituição da correia de distribuição, é imprescindível dispor de um conjunto específico de ferramentas e materiais. As principais ferramentas incluem um conjunto de chaves e soquetes, que permite a remoção dos vários componentes do motor. Um torque wrench é essencial para garantir que os parafusos sejam apertados com as especificações corretas, evitando assim falhas mecânicas. Além disso, é necessário ter chaves de fenda, tanto plana quanto Philips, para desmontar partes que podem estar a obstruir o acesso à correia. Um removedor de polia do virabrequim pode ser necessário em alguns veículos para evitar a rotação do motor durante o processo de aperto e desaperto da polia do virabrequim. Um dispositivo para a sprocket da árvore de cames ajuda a manter os pontos de sincronização alinhados durante a instalação da nova correia. O kit de distribuição deve incluir a nova correia, um tensor e, em muitos casos, uma bomba de água. Por fim, a utilização de pinos de retenção para novos tensores e um manual de reparação específico para o veículo é fundamental para seguir as diretrizes corretas.

Passos para a Substituição da Correia de Distribuição

O procedimento para a substituição da correia de distribuição envolve várias etapas críticas que devem ser seguidas rigorosamente. Inicialmente, deve-se desconectar a bateria, removendo o terminal negativo, para evitar quaisquer riscos elétricos. A próxima etapa é a remoção de componentes que obstruem o acesso à tampa da correia de distribuição, incluindo alternadores, bombas de direção assistida, bombas de água e radiadores. Uma vez que a tampa da correia é removida, é crucial alinhar os pontos de sincronização, rodando o motor até o Ponto Morto Superior (PMS) e ajustando os marcadores do virabrequim e das engrenagens da árvore de cames conforme indicado no manual de reparação.

A remoção da correia antiga requer o afrouxamento do tensor, permitindo que a correia deslize facilmente. É aconselhável observar o trajeto da correia para garantir a instalação correta da nova. Com a nova correia, a instalação deve seguir precisamente o mesmo caminho da anterior, assegurando que as dentições se encaixem corretamente nas engrenagens. Após a instalação, a tensão da correia deve ser ajustada usando um torque wrench para atender às especificações do manual. Finalmente, é necessário verificar o alinhamento dos pontos de sincronização girando manualmente o motor por duas revoluções completas, garantindo que tudo esteja correto antes de remontar os componentes removidos e reiniciar o motor.

Componentes Relacionados

Tensão da Correia e Polias

A tensão da correia é crucial para o funcionamento adequado dos acessórios do motor, como o alternador, a bomba de direção assistida e o compressor de ar condicionado. A tensão insuficiente pode resultar em deslizamento, o que causa uma redução no desempenho desses componentes e, em última instância, pode provocar danos. Por outro lado, uma tensão excessiva pode levar ao desgaste prematuro da correia, das polias e dos rolamentos dos acessórios. Portanto, a verificação da tensão da correia deve ser uma prática regular, sendo ideal o uso de ferramentas específicas, como medidores de tensão, para garantir que a correia esteja ajustada conforme as especificações do fabricante. Além disso, a inspeção das polias deve ser feita periodicamente, pois estas podem sofrer desgaste, como rachaduras ou folgas excessivas, o que pode levar a desalinhamento da correia e falhas prematuras.

Bombas de Água e Outros Componentes a Substituir

A bomba de água é um componente vital do sistema de arrefecimento do motor, responsável por circular o líquido refrigerante. A falha da bomba pode resultar em superaquecimento e danos severos ao motor. Frequentemente, a bomba de água é acionada pela mesma correia que move outros acessórios, fazendo com que a substituição da bomba seja uma prática comum durante a manutenção da correia. Quando um serviço de correia é realizado, a bomba deve ser inspecionada quanto ao desgaste e, se estiver próxima do fim de sua vida útil, deve ser substituída para evitar falhas futuras. Além disso, é recomendável substituir, simultaneamente, componentes relacionados, como tensores e polias, para garantir um sistema de transmissão de potência eficiente e confiável. A utilização de peças de alta qualidade, que atendam às especificações OEM, é essencial para assegurar um desempenho duradouro e minimizar a necessidade de manutenções frequentes.

Conclusão

A compreensão e manutenção da correia de distribuição é um aspecto essencial para garantir o funcionamento eficiente e seguro do motor do seu veículo. Ao seguir as recomendações e práticas descritas neste guia, você estará preparado para realizar manutenções eficazes que não apenas evitam falhas catastróficas, mas também prolongam a vida útil do motor e melhoram o desempenho geral do veículo. Com uma abordagem proativa e atenção aos detalhes, a sua oficina pode oferecer um serviço de excelência. Para se manter atualizado sobre as melhores práticas e peças de qualidade, convidamos você a registar-se na plataforma Recambiofacil. Juntos, podemos transformar a forma como gerimos a manutenção automotiva, garantindo acesso a um vasto catálogo de componentes e ferramentas que elevarão o padrão do seu serviço. Não perca a oportunidade de fazer parte desta comunidade inovadora!