¿Por qué es crítico el diagnóstico y la restauración profesional de un tubo de escape oxidado en flotas y talleres? Un diagnóstico preciso y la restauración técnica de un tubo de escape oxidado previenen averías mayores, evitan sanciones por ITV y optimizan la vida útil de los vehículos industriales. Profundizar en técnicas y materiales adecuados es clave para talleres y gestores de flotas.

El tubo de escape oxidado es una de las incidencias más frecuentes en talleres y flotas profesionales, afectando la eficiencia y la conformidad legal de los vehículos. En este artículo se abordan los pasos técnicos para el diagnóstico, eliminación del óxido y restauración del sistema, así como la elección de recambios homologados y estrategias de prevención. Esta guía está orientada a profesionales que buscan maximizar la vida útil y el rendimiento de los sistemas de escape.

Opinión de experto: La corrosión en sistemas de escape representa un desafío recurrente en el sector automotriz profesional. Una inspección sistemática y el uso de métodos adecuados de eliminación y prevención del óxido son imprescindibles para mantener la operatividad y seguridad de las flotas. El empleo de recambios homologados, junto con técnicas como el arenado y la soldadura TIG/MIG, asegura intervenciones duraderas y conformes a la normativa. Recomiendo documentar cada proceso y verificar la calidad de los materiales, sobre todo en entornos de alta exigencia.

¿Cómo identificar problemas de óxido en tubos de escape?

En esta sección se explica cómo diagnosticar daños y documentarlos para reparación o sustitución.

Inspección inicial del sistema de escape

- Observar visualmente la tubería de escape para detectar perforaciones, fisuras y zonas con corrosión superficial o profunda.

- Medir la pérdida de espesor con un calibre en varios puntos críticos.

- Comprobar fugas de gases a presión mediante pruebas de humo o agua jabonosa.

- Realizar test de adherencia de pintura/protección térmica.

Signos y tipos de daño en el escape

- Corrosión superficial: manchas rojizas, descamación leve.

- Corrosión profunda: agujeros, debilitamiento estructural.

- Fisuras por fatiga o impactos.

- Obstrucciones internas por residuos.

Causas acelerantes de corrosión en el tubo de escape

- Exposición continua a humedad, sal y agentes químicos.

- Fluctuaciones térmicas bruscas.

- Materiales de baja resistencia a la oxidación (acero al carbono).

¿Qué métodos son más eficaces para eliminar el óxido en taller?

En este apartado se comparan técnicas manuales, químicas y avanzadas para talleres profesionales.

Tabla comparativa de métodos de eliminación del óxido

| Método | Alcance | Equipo necesario | Tiempo estimado | Coste aprox. | Uso recomendado |

|---|---|---|---|---|---|

| Lijado manual | Superficial | Lija grano 80–240 | 15–30 min/m | Bajo | Talleres pequeños, zonas accesibles |

| Cepillo de alambre | Superficial/intermedio | Cepillo manual/taladro | 10–20 min/m | Bajo | Áreas difíciles, conexiones |

| Convertidor de óxido | Superficial | Brocha, EPI | 30 min + secado | Medio | Mantenimiento rápido |

| Arenado | Profundo | Arenadora, cabina | 10 min/m | Medio/alto | Talleres profesionales |

| Electroquímica | Profundo | Equipo específico | 1–2 h | Alto | Restauraciones completas |

Métodos manuales: alcance y limitaciones

El lijado con grano 80–240 elimina óxido superficial y prepara la superficie para pintura. El cepillo de alambre, manual o en taladro, permite limpiar zonas de difícil acceso, pero no es suficiente ante corrosión profunda.

Métodos químicos: productos y especificaciones

Los convertidores de óxido transforman la corrosión en una capa estable. Deben aplicarse tras limpiar la superficie y requieren tiempo de secado (mínimo 30 minutos). Productos como WD-40 ayudan a proteger tras la limpieza, pero no sustituyen una restauración profunda.

Métodos avanzados: arenado y procesos electroquímicos

El arenado elimina óxido incrustado y decapa el metal. Requiere cabina y EPI. Los procesos electroquímicos son recomendables para restauraciones integrales, aunque su uso está limitado a talleres con equipamiento especializado.

¿Cuándo y cómo reparar o restaurar un tubo de escape oxidado?

Esta sección describe el proceso técnico de restauración y los criterios para decidir entre reparación y sustitución.

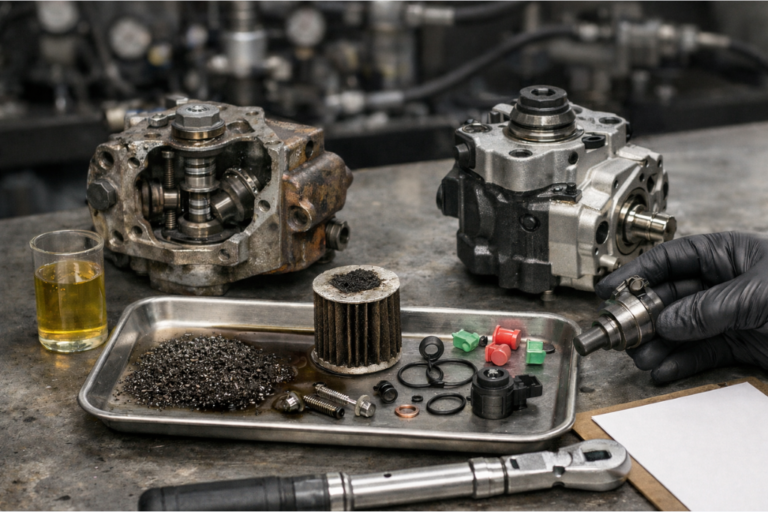

Procedimiento de soldadura y preparación de superficies

- Desmontar la sección afectada y limpiar con arenado o cepillo de alambre.

- Preparar el área para soldadura TIG o MIG (usar inox 304/316 si es posible).

- Soldar fisuras o insertar parches, asegurando continuidad estructural.

- Lijar cordones y limpiar residuos.

Especificaciones de selladores y pinturas resistentes al calor

- Aplicar sellador protector resistente a ≥600 °C, asegurando cobertura total.

- Pintar con pintura anticalórica (curado mínimo 1 h a 200 °C si es posible).

- Secado final antes del montaje (mínimo 1 h, preferible 12 h para curado completo).

Precauciones de seguridad en taller

- Usar guantes, gafas y mascarilla.

- Trabajar en zona ventilada.

- Verificar la estabilidad del vehículo antes de intervenir.

¿Qué prácticas técnicas previenen la corrosión en sistemas de escape?

Aquí se detallan estrategias de prevención y selección de materiales para prolongar la vida útil del sistema.

Checklist para elección de materiales y piezas de recambio

- Priorizar acero inoxidable (304/316) frente a acero al carbono.

- Verificar recubrimientos anticorrosivos y protección térmica.

- Confirmar compatibilidad con el modelo y homologación vigente.

Tabla comparativa de materiales para recambios

| Material | Resistencia a corrosión | Coste relativo | Vida útil esperada |

|---|---|---|---|

| Acero inoxidable | Muy alta | Alto | >10 años |

| Acero al carbono | Media-baja | Bajo | 3–5 años |

Prácticas de prevención

- Aplicar selladores tras la limpieza.

- Limpieza periódica para evitar acumulación de humedad y sales.

- Inspección programada cada 6–12 meses en flotas.

¿Cómo seleccionar recambios y proveedores para empresas en sistemas de escape?

Se exponen los criterios técnicos y normativos para la adquisición profesional de recambios.

Criterios para evaluar proveedores interempresariales

- Homologación y certificaciones (ITV, UNE, ISO).

- Garantía de producto y trazabilidad.

- Tiempos de entrega y soporte técnico.

- Variedad de catálogo y disponibilidad inmediata.

Cumplimiento normativo y requisitos de homologación

- Verificar que el recambio dispone de documentación de homologación.

- Confirmar que cumple con las especificaciones de la ITV y la normativa vigente.

- Solicitar ficha técnica y garantía por escrito.

Ejemplo práctico de taller:

Un taller de flotas detecta corrosión profunda en un colector de acero al carbono tras 5 años de uso. Tras arenado y soldadura MIG, se sustituye por recambio de acero inoxidable 304, aplicando pintura anticalórica. El tiempo total de intervención es de 3 horas, reduciendo futuras incidencias y mejorando el cumplimiento ITV.

Garantice la durabilidad y legalidad de sus sistemas de escape

La gestión técnica de la corrosión en escapes industriales requiere diagnóstico, selección de métodos de restauración y recambios homologados. Para acceder a recambios homologados y suministro profesional, regístrese en Recambiofacil.

Preguntas frecuentes

¿Cuándo es reparable un tubo de escape oxidado y cuándo debe sustituirse?

Si la corrosión afecta menos del 30% del espesor o la longitud, es reparable. Si hay perforaciones extensas o pérdida estructural, debe sustituirse.

¿Qué método elimina mejor el óxido profundo en talleres?

El arenado es el más eficaz para óxido profundo, seguido de procesos electroquímicos en restauraciones completas.

¿Qué especificaciones deben cumplir los selladores y pinturas para el escape?

Deben resistir temperaturas ≥600 °C, ser compatibles con metal base y cumplir normativas de emisiones.

¿Qué materiales recomiendan para recambios en flotas comerciales?

Acero inoxidable 304/316 por su alta resistencia a la corrosión y vida útil superior a 10 años.

¿Cómo verificar la conformidad de un recambio con la ITV?

Solicite documentación de homologación, ficha técnica y asegúrese de que el recambio cumple la normativa vigente.

Fuentes

- https://articulos.recambiofacil.com/articulos/tubo-de-escape-oxidado/

- https://www.europages.es/empresas/espa%C3%B1a/fabricante%20productor/tubos%20de%20escape.html

- https://www.youtube.com/watch?v=GZAj9EFRfpA

- https://www.youtube.com/watch?v=INTODekx9Uc

- https://www.youtube.com/watch?v=oSvRNowULxk

- https://www.youtube.com/watch?v=j82xJxdWJOQ

- https://www.witzenmann.es/es/productos/componentes-para-automoci%C3%B3n/

- https://www.filtrosyrecambios.es/productos/recambios-sistemas-escape.html

- https://www.trucksurparts.com/escape/industrial-pesado/744/

- https://www.tunerhouse.com/productos/motor/tubos-de-escape/

- https://www.europages.es/empresas/espa%C3%B1a/tubos%20de%20escape.html

- https://mmgracingstore.com/es/59-escapes

- https://www.motor.mapfre.es/consejos-practicos/consejos-de-mantenimiento/tubo-de-escape-homologado/

- https://inaga.es/escapes-y-silenciadores-en-verano-que-modificaciones-de-moto-necesitan-homologacion/

- https://www.tallereslemans.com/noticias/cumple-tubo-escape-las-ultimas-reformas-legales/

- https://certifix.es/blog/tubo-de-escape-de-coche-homologado-todo-lo-que-debes-saber/

Glosario técnico

- Corrosión: Degradación del metal por reacción química con agentes externos.

- Arenado: Proceso de limpieza y decapado de superficies mediante proyección de abrasivo.

- Convertidor de óxido: Producto químico que transforma el óxido en una capa estable.

- Soldadura TIG/MIG: Técnicas de unión de metales mediante arco eléctrico y gas protector.

- Homologación ITV: Certificación que acredita la conformidad de un recambio con la normativa española de inspección técnica de vehículos.