Los selladores de fugas son productos diseñados específicamente para abordar y mitigar las filtraciones en diversos sistemas de la automoción, que incluyen el motor, la transmisión y el sistema de refrigeración. Su funcionamiento se basa en la circulación del sellador a través del sistema afectado, donde se forma un sellado en el sitio de la fuga. Este proceso es importante, ya que permite restaurar la integridad del sistema, evitando la pérdida de fluidos que pueden comprometer el rendimiento del vehículo.

La formulación específica de un sellador de fugas es determinante para el tipo de filtraciones que puede abordar. Por ejemplo, algunos selladores están diseñados para fugas pequeñas y pueden ser efectivos en situaciones donde las juntas o sellos están desgastados. En contraste, otros productos pueden ser más adecuados para fugas más grandes o en sistemas específicos, como el refrigerante del motor.

Es importante utilizar el sellador de fugas correcto, ya que la elección inadecuada puede resultar en un rendimiento subóptimo y potencial daño al sistema. Además, los selladores de fugas pueden ofrecer soluciones temporales o a largo plazo, dependiendo del producto específico y la gravedad de la fuga. Por lo tanto, es esencial entender las características de cada sellador y su aplicación para asegurar una reparación efectiva y duradera.

Tipos de Selladores de Fugas

Selladores de Radiador

Los selladores de radiador están diseñados específicamente para abordar fugas en el sistema de refrigeración de un vehículo. Estos productos funcionan mediante la inyección de un sellador líquido que contiene partículas que se agrupan y tapan los poros o fisuras presentes en el radiador, el núcleo del calentador o la bomba de agua. Esto es importante porque las fugas en el sistema de refrigeración pueden provocar un sobrecalentamiento del motor, lo que puede resultar en daños graves. Los selladores de radiador se aplican generalmente al sistema de refrigeración a través del orificio del radiador y, al circular el líquido refrigerante, el sellador se distribuye por el sistema. Sin embargo, su eficacia es mayor en fugas pequeñas y no debe considerarse una solución permanente, ya que si el daño es considerable, es recomendable realizar una reparación o sustitución profesional del componente afectado.

Selladores de Aceite

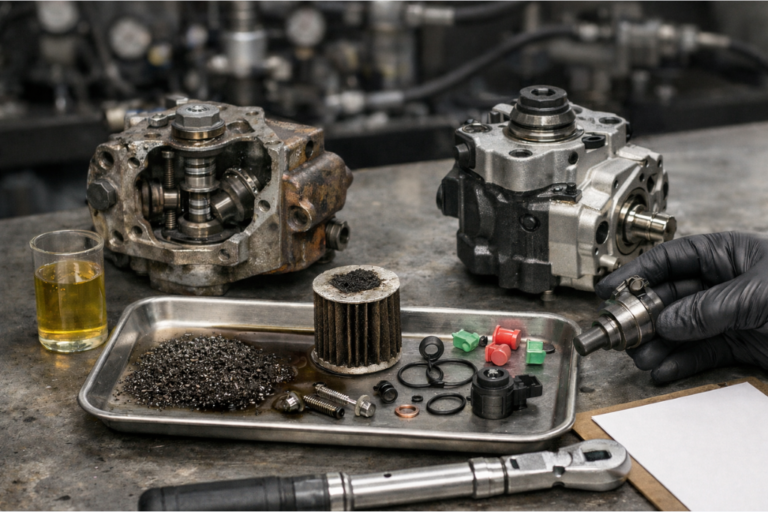

Los selladores de aceite son formulaciones diseñadas para detener las fugas de aceite en los motores. Estas fugas pueden ocurrir debido al desgaste de juntas y sellos, que se vuelven quebradizos con el tiempo. La acción de estos selladores se basa en la capacidad de restaurar la elasticidad de los materiales de sellado mediante la adición de compuestos que reconstituyen el material y sellan las fisuras. Al aplicar el sellador de aceite, se debe seguir un procedimiento específico que incluye la limpieza del área afectada, la adición del sellador al sistema de lubricación y la operación del motor a temperatura de funcionamiento para facilitar la distribución del sellador. La importancia de este tipo de sellador radica en que las fugas de aceite pueden llevar a una disminución de la presión de aceite y, en consecuencia, a un daño severo en el motor si no se abordan adecuadamente.

Selladores de Transmisión

Los selladores de transmisión están formulados para detener fugas en sistemas de transmisión automáticos y manuales. Estas fugas pueden ser causadas por el desgaste de juntas y sellos, que pierden su capacidad de sellado con el tiempo. La aplicación de un sellador de transmisión implica la adición del producto al sistema de transmisión, donde se dispersa y actúa sobre las áreas afectadas. Estos selladores ayudan a restaurar la elasticidad de los sellos y pueden prevenir fugas adicionales. La importancia de utilizar un sellador de transmisión radica en que las fugas pueden afectar el rendimiento de la transmisión, provocando un cambio ineficaz y potencialmente dañando los componentes internos. Por tanto, es esencial abordar cualquier fuga en el sistema de transmisión de manera oportuna para evitar reparaciones costosas.

Selladores de Dirección Asistida

Los selladores de dirección asistida son utilizados para detener fugas en el sistema de dirección asistida. Estas fugas pueden surgir por el deterioro de las juntas y sellos debido al uso prolongado. El sellador actúa reconstituyendo el material de sellado y previniendo la pérdida de líquido de dirección asistida. Para aplicar este tipo de sellador, se debe drenar el líquido existente, limpiar el sistema y luego agregar el sellador antes de reponer el líquido. La función de dirección asistida es importante para la maniobrabilidad del vehículo, y cualquier fuga puede comprometer la seguridad y el control del mismo. Por lo tanto, mantener el sistema de dirección asistida libre de fugas es esencial para garantizar una conducción segura y eficaz.

Selladores de A/C

Los selladores de aire acondicionado están diseñados para sellar fugas en los sistemas de refrigeración de los vehículos. Estas fugas pueden resultar en una disminución del rendimiento de enfriamiento y, en última instancia, en el fallo del sistema. Los selladores de A/C contienen partículas que se adhieren a los orificios de fuga y forman un sellado permanente. La aplicación de estos selladores se realiza a través de las válvulas de servicio del sistema de A/C, donde el sellador se mezcla con el refrigerante existente. Es fundamental que el sistema sea revisado antes de aplicar un sellador, ya que una fuga significativa puede requerir una reparación profesional. La importancia de los selladores de A/C radica en que restauran la funcionalidad del sistema y evitan la pérdida de refrigerante, lo que es vital para el confort del conductor y los pasajeros.

Beneficios de Utilizar Selladores de Fugas

Ahorro en Reparaciones

El uso de selladores de fugas en el sector de la automoción presenta un ahorro significativo en costes de reparación, dado que estos productos pueden sellar eficazmente diversas fugas en sistemas automotrices sin necesidad de realizar reparaciones mecánicas complejas. Esto es especialmente relevante en componentes como el motor, la transmisión y el sistema de refrigeración, donde las reparaciones pueden ser costosas y requerir un tiempo considerable. Al utilizar un sellador, se evita la necesidad de desensamblar partes del vehículo, lo que no solo reduce los costes de mano de obra, sino que también minimiza el riesgo de daños adicionales durante el proceso de reparación.

- Costes de Materiales Reducidos: Los selladores de fugas son generalmente más económicos que las piezas de repuesto y los servicios de reparación.

- Menor Tiempo de Inactividad: Al optar por un sellador, el tiempo que el vehículo permanece fuera de servicio se reduce, lo que es crucial para los profesionales que dependen de su flota de vehículos.

- Facilidad de Aplicación: La mayoría de los selladores no requieren habilidades técnicas avanzadas ni herramientas especializadas, lo que permite su aplicación rápida y efectiva.

Este enfoque no solo optimiza los recursos económicos, sino que también mejora la eficiencia operativa de los talleres y empresas de transporte, permitiendo una gestión más efectiva de los costes operativos.

Mantenimiento de Niveles de Aceite

Comprobaciones Regulares

Las comprobaciones regulares del nivel de aceite son importantes para el mantenimiento efectivo del motor. Este proceso consiste en verificar el nivel de aceite en el cárter del motor utilizando la varilla de medición. La frecuencia recomendada para estas comprobaciones es al menos una vez al mes, o antes de viajes largos. Si el nivel de aceite se encuentra por debajo de la marca mínima, es necesario añadir aceite para evitar un funcionamiento inadecuado del motor. Esto se debe a que un nivel bajo de aceite puede provocar un desgaste prematuro de las piezas internas del motor debido a la falta de lubricación adecuada. Además, las comprobaciones regulares permiten identificar fallos o un consumo excesivo de aceite, lo que puede indicar problemas mecánicos que requieren atención inmediata. Al realizar esta tarea, es importante tener en cuenta que el vehículo debe estar en una superficie nivelada y que el motor debe estar frío para obtener una lectura precisa.

Nivel Óptimo de Aceite

Mantener el nivel óptimo de aceite, tal como lo indica el fabricante del vehículo, es importante para garantizar la lubricación y el enfriamiento adecuados de los componentes del motor. El nivel de aceite debe estar entre las marcas de mínimo y máximo en la varilla de medición. Un nivel de aceite adecuado asegura que las partes móviles del motor estén correctamente lubricadas, minimizando la fricción y el desgaste. Además, el aceite también desempeña un papel importante en la dispersión del calor generado por la combustión y el funcionamiento del motor. Si el nivel es demasiado bajo, se corre el riesgo de sobrecalentamiento y daños severos en el motor. Por otro lado, un nivel excesivo puede causar burbujas de aire en el aceite, lo que reduce su capacidad de lubricación. Por lo tanto, es necesario verificar el nivel de aceite regularmente y ajustarlo según las especificaciones del fabricante para mantener un rendimiento óptimo del motor.

Calidad del Aceite

La calidad del aceite utilizado en el motor es un factor determinante para el rendimiento y la longevidad del mismo. Se debe utilizar el tipo de aceite y la viscosidad recomendados por el fabricante, que se encuentran en el manual del propietario del vehículo. Esto es importante porque diferentes motores requieren diferentes características de lubricación, y el uso de un aceite inadecuado puede resultar en una lubricación insuficiente o excesiva. La viscosidad del aceite, que se mide mediante el sistema SAE, influye en el comportamiento del aceite a diferentes temperaturas, lo que afecta su capacidad para fluir y proteger el motor. Además, el aceite se degrada con el tiempo y puede acumular contaminantes, lo que afecta su efectividad. Por lo tanto, es importante elegir un aceite de alta calidad y seguir las recomendaciones del fabricante para maximizar la protección del motor y minimizar el riesgo de fallos mecánicos.

Cambios de Aceite a Tiempo

Realizar cambios de aceite en los intervalos recomendados es importante para evitar la acumulación de lodo y contaminantes que pueden dañar el motor. El aceite de motor se degrada con el uso, perdiendo sus propiedades lubricantes y acumulando partículas de desgaste. Los intervalos de cambio de aceite varían según el tipo de aceite utilizado y las condiciones de conducción, pero generalmente se recomienda realizar el cambio cada 5,000 a 15,000 kilómetros. Ignorar estos intervalos puede resultar en un aumento de la fricción y el desgaste de los componentes internos del motor, así como en la formación de depósitos que obstruyen los conductos de lubricación. Por lo tanto, seguir un programa riguroso de cambios de aceite no solo asegura un funcionamiento suave del motor, sino que también prolonga su vida útil. Además, es recomendable realizar una inspección visual del aceite durante cada cambio para detectar posibles problemas, como la presencia de contaminantes o un olor a quemado.

Servicio Profesional

Si no se siente seguro realizando la comprobación o el cambio de aceite por su cuenta, es aconsejable buscar un servicio profesional. Los técnicos especializados cuentan con los conocimientos y herramientas necesarias para llevar a cabo estas tareas de manera adecuada. Un servicio profesional garantiza que se utilicen los productos correctos y que se sigan los procedimientos adecuados, lo que minimiza el riesgo de errores que podrían resultar en daños al motor. Además, los profesionales pueden identificar otros problemas potenciales durante el servicio, como fallos o desgaste excesivo en componentes críticos. Este enfoque no solo asegura que se mantenga el nivel y la calidad del aceite, sino que también contribuye al mantenimiento general del vehículo, lo que puede ser vital para la seguridad y la eficiencia en carretera. Por lo tanto, confiar en un servicio profesional es una inversión valiosa para la salud a largo plazo del motor.

Cómo Funcionan los Selladores de Fugas

Composición Química

Los selladores de fugas automotrices están formulados con una combinación específica de componentes químicos que les permiten cumplir su función de manera efectiva. A continuación, se detallan los componentes clave y su función:

Polímeros: Estos son los componentes primarios de los selladores de fugas, como acrílicos y cauchos sintéticos. Su elección es crítica, ya que proporcionan la flexibilidad necesaria para adaptarse a las superficies de diferentes materiales dentro del vehículo, como metal y goma. Esto es importante para asegurar una buena adherencia y un sellado eficaz.

Aditivos: Los selladores a menudo incluyen aditivos que mejoran sus propiedades. Por ejemplo, los agentes espesantes pueden aumentar la viscosidad del sellador, lo que facilita su aplicación y mejora su capacidad para llenar espacios en las fugas. Los plastificantes, por otro lado, ayudan a mantener la flexibilidad del sellador, evitando que se agriete con el tiempo.

Partículas metálicas: En algunos selladores, se añaden pequeñas partículas metálicas para reforzar el sellado. Estas partículas pueden ayudar a mejorar la resistencia mecánica del sellador, especialmente en aplicaciones donde se generan altas presiones.

Compatibilidad química: Es importante que los selladores sean compatibles con los fluidos del vehículo, como refrigerantes y aceites. La incompatibilidad puede llevar a reacciones indeseadas que deterioren el sellador o los componentes del sistema, lo que podría agravar la fuga.

Activadores: Algunos selladores requieren un activador, como el calor o la exposición al aire, para iniciar el proceso de curado. Este mecanismo de activación es importante, ya que permite que el sellador forme un sello duradero en el punto de la fuga, adaptándose a las condiciones operativas del motor.

La comprensión de esta composición química es importante para seleccionar el sellador adecuado y garantizar su eficacia en la reparación de fugas en sistemas de la automoción.

Proceso de Rejuvenecimiento de Sellos

Limpieza profunda

El primer paso en el proceso de rejuvenecimiento de sellos es la limpieza profunda, que es importante para asegurar que los sellos estén libres de contaminantes que puedan interferir con los siguientes tratamientos. La acumulación de suciedad, grasa y residuos de cera de parafina puede comprometer la efectividad de cualquier acondicionador o restaurador aplicado posteriormente. Para llevar a cabo esta limpieza, se recomienda el uso de solventes específicos para goma o productos de limpieza suaves que no dañen el material del sello. El procedimiento implica sumergir los sellos en el solvente durante un tiempo determinado, seguido de un cepillado cuidadoso para eliminar cualquier residuo persistente. Este paso no solo mejora la apariencia estética del sello, sino que también garantiza una mejor adhesión y penetración de los productos que se aplicarán en las etapas posteriores.

Restauración de la flexibilidad

Con el tiempo, los sellos pueden perder su flexibilidad y elasticidad debido a factores ambientales como la exposición a la luz UV, la humedad y temperaturas extremas. La restauración de estas propiedades es importante, ya que un sello flexible es clave para mantener un sellado efectivo. Para lograrlo, se pueden utilizar acondicionadores de goma, que penetran en el material y rehidratan las fibras, o se puede optar por métodos caseros como sumergir los sellos en agua hirviendo con jabón. Este último método permite que el calor y la humedad ablanden el material, facilitando su manipulación. La aplicación de aceite de almendras también es efectiva, ya que sus propiedades emolientes ayudan a revitalizar el material, restaurando su capacidad de sellado y prolongando su vida útil.

Remoción de daños

La inspección minuciosa de los sellos es un paso crítico en el proceso de rejuvenecimiento. Durante esta fase, se deben buscar grietas, divisiones o áreas visibles de daño que puedan comprometer la integridad del sello. Las partes excesivamente dañadas deben ser removidas cuidadosamente para evitar que el daño se propague. Para esto, se recomienda el uso de herramientas como limas o telas esmeril abrasivas, que permiten suavizar las superficies y eliminar irregularidades. Este proceso no solo asegura que el sello tenga una superficie lisa, sino que también previene futuras fallas en el sellado, lo que es importante para la protección de componentes críticos del vehículo. La remoción adecuada de daños es clave para garantizar que los sellos rejuvenecidos funcionen como se espera.

Protección contra el medio ambiente

Una vez que los sellos han sido rejuvenecidos, es importante aplicar medidas de protección para extender su vida útil. La aplicación de protectores UV es vital, ya que la exposición prolongada a la luz solar puede causar deterioro y rigidez en los materiales. Además, controlar la temperatura y la humedad del entorno donde se almacenan los sellos es clave, puesto que condiciones extremas pueden acelerar la degradación. Evitar la exposición a productos químicos dañinos, como disolventes o aceites agresivos, también es importante, ya que pueden deteriorar la composición química del material del sello. Implementar estas medidas de protección no solo previene el desgaste prematuro, sino que también asegura que los sellos mantengan su funcionalidad a largo plazo.

Mantenimiento regular

El mantenimiento regular de los sellos es una parte importante del proceso de rejuvenecimiento que no debe ser subestimada. Se recomienda realizar inspecciones periódicas para identificar signos de desgaste o daño antes de que se conviertan en problemas mayores. Limpiar los sellos con agua tibia y jabón suave ayuda a eliminar contaminantes que podrían afectar su rendimiento. Además, la aplicación de silicona en spray o grasa puede actuar como un excelente protector, creando una barrera que minimiza el contacto con agentes dañinos y prolonga la elasticidad del material. Establecer un programa de mantenimiento regular no solo facilita la detección temprana de problemas, sino que también contribuye a la eficiencia operativa del vehículo, asegurando que los sellos cumplan su función de manera óptima.

Aplicación de Selladores de Fugas en el Sistema de Lubricación

Instrucciones de Uso

La aplicación de selladores de fugas en el sistema de lubricación es un proceso importante que puede prevenir daños mayores en el motor y mejorar la eficiencia del vehículo. A continuación, se detallan los pasos a seguir para asegurar una correcta aplicación:

Preparación del Sistema: Antes de añadir el sellador, es importante que el sistema de lubricación esté limpio y en condiciones óptimas. Esto incluye verificar el nivel de aceite y asegurarse de que no haya contaminantes. Un sistema limpio asegura que el sellador pueda circular efectivamente y sellar las fugas.

Elección del Sellador: Seleccionar un sellador compatible con el tipo de aceite utilizado en el motor es clave. Existen selladores específicos para aceites minerales y sintéticos. La incompatibilidad puede afectar negativamente el rendimiento del motor y causar daños adicionales.

Aplicación del Sellador: Agregar el sellador al aceite del motor se realiza generalmente a través del orificio de llenado de aceite. Es importante seguir las instrucciones del fabricante en cuanto a la cantidad a utilizar. La dosificación incorrecta puede resultar en un sellado ineficaz.

Circulación del Sellador: Una vez añadido, se debe permitir que el motor funcione durante un tiempo suficiente para que el sellador circule por todo el sistema. Esto asegura que el sellador alcance todas las áreas donde pueden existir fugas, como juntas y sellos.

Monitoreo Post-Aplicación: Después de la aplicación, es recomendable revisar el sistema de lubricación en busca de fugas. Esto no solo verifica la eficacia del sellador, sino que también ayuda a identificar otros problemas potenciales en el sistema. Un monitoreo regular es clave para mantener el rendimiento del motor a largo plazo.

Este proceso no solo ayuda a detener fugas, sino que también contribuye a la prolongación de la vida útil del motor, evitando reparaciones costosas a futuro.

Compatibilidad con Sistemas de Lubricación

Compatibilidad del Aceite

La compatibilidad del aceite en los sistemas de lubricación es importante para el correcto funcionamiento del motor y otros componentes. Cada vehículo tiene especificaciones precisas sobre el tipo de aceite que debe utilizar, lo que incluye la viscosidad y las normas de calidad que deben cumplirse. Utilizar un aceite que no se ajuste a estas especificaciones puede resultar en una lubricación inadecuada, lo que podría causar un aumento en la fricción y el desgaste de las piezas internas. Para garantizar la compatibilidad, es esencial consultar el manual del fabricante y considerar factores como el tipo de motor, las condiciones de operación y el clima. La selección del aceite correcto no solo optimiza el rendimiento del motor, sino que también prolonga su vida útil y reduce el riesgo de fallos mecánicos, contribuyendo así a un mantenimiento más eficiente del vehículo.

Compatibilidad de la Grasa

La compatibilidad de la grasa es un aspecto crítico en los sistemas de lubricación, especialmente en aplicaciones que requieren la utilización de diferentes tipos de lubricantes. Existen diversas formulaciones de grasa, cada una diseñada para cumplir con requisitos específicos de carga, temperatura y tipo de material. La mezcla de grasas incompatibles puede llevar a la formación de lodos o a la pérdida de propiedades lubricantes, lo que resulta en un fallo en la lubricación. Para evitar estos problemas, es recomendable realizar un análisis de compatibilidad antes de aplicar un nuevo tipo de grasa. En general, se debe considerar el uso de grasas que tengan una base similar y que estén diseñadas para trabajar en las mismas condiciones de operación. Así, se asegura que las propiedades de la grasa se mantengan efectivas, protegiendo los componentes mecánicos de posibles daños.

Compatibilidad de Materiales

Los lubricantes deben ser compatibles con los materiales que componen el sistema de lubricación, como sellos, mangueras y componentes metálicos. La incompatibilidad puede provocar la degradación de los materiales, como hinchazón, fisuras o pérdida de integridad estructural, lo que puede comprometer la eficiencia del sistema. Para evitar estos problemas, es crucial seleccionar lubricantes que hayan sido probados y aprobados para uso con los materiales específicos del sistema. Esto incluye considerar factores como la temperatura de operación y la exposición a diferentes químicos. Un análisis detallado de la compatibilidad de materiales no solo ayuda a prevenir fallos prematuros en los componentes, sino que también optimiza la durabilidad del sistema de lubricación en su conjunto.

Viscosidad

La viscosidad del lubricante es un parámetro clave que influye en su capacidad para proporcionar una lubricación adecuada. La viscosidad debe ser apropiada para las condiciones de temperatura y carga del sistema. Un lubricante con una viscosidad demasiado baja puede fluir demasiado rápido, no brindando la protección necesaria, mientras que uno con viscosidad demasiado alta puede dificultar el movimiento de las partes móviles. Para asegurar que la viscosidad sea correcta, se deben seguir las recomendaciones del fabricante y tener en cuenta factores como el rango de temperaturas operativas y las especificaciones del motor. La elección de un lubricante con la viscosidad adecuada garantiza una película lubricante efectiva, reduciendo la fricción y el desgaste, además de mejorar la eficiencia energética del sistema.

Aditivos

Los aditivos son compuestos que se añaden a los lubricantes para mejorar sus propiedades y rendimiento. Sin embargo, la compatibilidad de los aditivos es esencial para evitar reacciones adversas que puedan comprometer la eficacia del lubricante. Algunos aditivos pueden interactuar negativamente entre sí o con los materiales del sistema de lubricación, provocando corrosión o pérdida de propiedades. Para garantizar la compatibilidad, es importante seleccionar lubricantes que contengan aditivos que hayan sido probados y que sean compatibles con el tipo de lubricante base. Además, se debe tener en cuenta la formulación del lubricante y los requisitos específicos del sistema. Un enfoque cuidadoso en la selección de aditivos no solo mejora la protección contra el desgaste y la corrosión, sino que también contribuye a un rendimiento óptimo del sistema de lubricación.

Tipos de Motores y Selladores de Fugas

Motores de Gasolina

Los motores de gasolina son motores de combustión interna que utilizan gasolina como combustible para generar potencia. Funcionan en un ciclo de cuatro tiempos: admisión, compresión, combustión y escape. En la fase de admisión, la mezcla de aire y gasolina entra en el cilindro, lo que permite que el motor inicie su ciclo. Durante la compresión, el pistón asciende, comprimiendo la mezcla, lo que aumenta la temperatura y la presión. En la fase de combustión, la chispa de la bujía enciende la mezcla, generando una explosión que empuja el pistón hacia abajo, produciendo trabajo mecánico. Finalmente, en la etapa de escape, los gases resultantes se expulsan del cilindro.

Los motores modernos han mejorado su eficiencia de combustible mediante tecnologías como la inyección directa, que permite una mejor atomización del combustible y un control más preciso de la mezcla, y el tiempo variable de válvulas, que optimiza el rendimiento en diferentes condiciones de operación. Además, la sobrealimentación mediante turbocompresores permite aumentar la potencia sin aumentar significativamente el tamaño del motor. Sin embargo, los motores de gasolina también generan emisiones contaminantes, como monóxido de carbono (CO), hidrocarburos (HC) y óxidos de nitrógeno (NOx). Para mitigar estas emisiones, se utilizan convertidores catalíticos que convierten estos gases en compuestos menos nocivos antes de ser expulsados al medio ambiente.

Selladores de Fugas

Los selladores de fugas son aditivos químicos diseñados para detener temporalmente las fugas en diversas partes de un motor, como el sistema de refrigeración, el sistema de aceite o la transmisión. Estos selladores funcionan mediante la formación de un tapón en el área de la fuga, lo que implica que contienen compuestos que se expanden al entrar en contacto con el aire o el líquido del sistema afectado. Este proceso puede ser útil en situaciones donde una reparación inmediata no es posible, proporcionando una solución temporal que permite seguir utilizando el vehículo.

Sin embargo, es importante entender que los selladores de fugas no son un reemplazo para las reparaciones adecuadas. Su uso inadecuado puede provocar obstrucciones en los conductos o componentes del motor, lo que podría resultar en daños más graves a largo plazo. Por lo tanto, se recomienda utilizarlos solo en casos de fugas menores y como medida provisional hasta que se realicen las reparaciones necesarias. Además, se deben seguir las instrucciones del fabricante para garantizar su correcta aplicación y evitar complicaciones adicionales.

Motores Diesel

Eficiencia de Combustible

Los motores diésel son reconocidos por su alta eficiencia de combustible en comparación con los motores de gasolina. Este rendimiento se debe a su capacidad para extraer más energía de cada litro de combustible, lo que se traduce en una mejor autonomía. Esto ocurre porque el diésel tiene un contenido energético más elevado y, además, los motores diésel operan con relaciones de compresión más altas. Esta característica permite que el ciclo de combustión sea más eficiente, ya que la mezcla de aire y combustible se quema de manera más completa. La eficiencia también se ve favorecida por el diseño del motor, que suele estar optimizado para funcionar en un rango de revoluciones más bajo, lo que reduce el consumo de combustible en condiciones de carga constante. Por lo tanto, los motores diésel son especialmente ventajosos en aplicaciones donde se requiere un uso prolongado y constante de energía, como en el transporte de mercancías y en vehículos de gran tamaño.

Par de Motor

Los motores diésel son conocidos por proporcionar un mayor par motor a bajas revoluciones por minuto (RPM) en comparación con los motores de gasolina. Este fenómeno se debe a la naturaleza del ciclo de combustión diésel, que permite que se genere más fuerza en el cigüeñal desde el inicio del funcionamiento. El par elevado es crucial en aplicaciones que requieren una capacidad de remolque significativa, como en camiones y vehículos utilitarios deportivos (SUV). A niveles de RPM más bajos, los motores diésel pueden mantener un rendimiento óptimo, lo que significa que estos motores son más efectivos en situaciones donde se necesita una gran fuerza de arranque o al subir pendientes. Además, esta característica contribuye a una mejor experiencia de conducción en condiciones de carga pesada, ya que el motor puede responder de manera más eficiente sin necesidad de elevar las RPM de funcionamiento, lo que también ayuda a reducir el desgaste del motor.

Durabilidad

Los motores diésel suelen estar construidos con materiales y componentes más robustos que los motores de gasolina, lo que contribuye a una mayor durabilidad y longevidad. Esta robustez es necesaria debido a las altas relaciones de compresión que caracterizan a los motores diésel, que pueden alcanzar hasta 25:1, en comparación con las relaciones de compresión más bajas de los motores de gasolina. Este diseño resistente permite que los motores diésel soporten las tensiones y presiones generadas durante la combustión. Además, los sistemas de lubricación y refrigeración en los motores diésel están diseñados para manejar temperaturas más elevadas, lo que también extiende su vida útil. La durabilidad de estos motores es una de las razones por las que son preferidos en aplicaciones comerciales, donde el tiempo de inactividad y los costes de mantenimiento son factores críticos. Por lo tanto, la construcción sólida de los motores diésel no solo mejora su rendimiento, sino que también minimiza la frecuencia de reparaciones y reemplazos.

Emisiones

Históricamente, los motores diésel han sido asociados con emisiones más altas de partículas y óxidos de nitrógeno (NOx), lo cual ha llevado a preocupaciones ambientales. Sin embargo, los avances en la tecnología de motores diésel han permitido la inclusión de sistemas de control de emisiones avanzados. Por ejemplo, los filtros de partículas diésel (DPF) son utilizados para capturar las partículas de hollín, mientras que la reducción catalítica selectiva (SCR) se utiliza para convertir los NOx en nitrógeno y agua. Estas tecnologías son fundamentales para cumplir con las normativas de emisiones más estrictas que se han implementado en Europa y en otras regiones. La integración de estos sistemas no solo reduce el impacto ambiental de los motores diésel, sino que también mejora la aceptación pública y la viabilidad de su uso en áreas urbanas, donde los estándares de calidad del aire son cada vez más rigurosos. Por lo tanto, la evolución de los motores diésel hacia opciones más limpias es esencial para su futuro en el mercado de la automoción.

Aplicaciones

Los motores diésel son predominantemente utilizados en vehículos pesados, como camiones, autobuses y maquinaria de construcción, debido a su potencia y eficiencia. Esta tendencia se debe a la capacidad de los motores diésel para proporcionar un alto par motor, lo que es esencial para el transporte de cargas pesadas. Además, en Europa, los vehículos de pasajeros diésel han sido populares durante décadas, en parte por su eficiencia de combustible y su rendimiento en carretera. En aplicaciones industriales, los motores diésel también son preferidos por su durabilidad y bajo coste operativo a largo plazo. Sin embargo, se observa un cambio hacia tecnologías más limpias y sostenibles, lo que ha llevado a una mayor investigación y desarrollo en la electrificación de vehículos. A pesar de esto, los motores diésel seguirán desempeñando un papel crucial en el sector del transporte durante los próximos años, especialmente en segmentos donde la eficiencia y la potencia son prioritarias.

Conclusión

Los selladores de fugas son herramientas imprescindibles en el mantenimiento automotriz, ya que permiten abordar de manera efectiva las filtraciones en diferentes sistemas del vehículo, ahorrando costes y tiempo en reparaciones. Con un conocimiento profundo de los tipos de selladores, su composición y aplicación, los profesionales del sector pueden optimizar el rendimiento de los vehículos y prolongar su vida útil. Además, al implementar estos selladores correctamente, se pueden evitar problemas mayores que podrían resultar en reparaciones costosas. Si deseas acceder a una amplia gama de productos y herramientas que faciliten tu trabajo en el sector de la automoción, te invitamos a registrarte en Recambiofacil. ¡Únete a nuestra plataforma y descubre cómo podemos ayudarte a llevar tu negocio al siguiente nivel!