Definición y función de los sensores

Los sensores de desgaste de pastillas de freno son dispositivos diseñados para monitorizar el estado de las pastillas de freno en un vehículo. Su función principal es detectar el nivel de desgaste de las pastillas y proporcionar una señal al sistema de gestión del vehículo, que puede ser un indicador luminoso en el salpicadero o una alerta en el sistema de diagnóstico a bordo (OBD). Estos sensores suelen estar fabricados con materiales que cambian de resistencia eléctrica a medida que se desgastan, permitiendo así que el sistema electrónico del vehículo evalúe su estado.

Los sensores pueden clasificarse en dos tipos: los sensores de contacto, que se instalan directamente sobre la pastilla de freno, y los sensores de no contacto, que utilizan tecnologías como ultrasonido o infrarrojos para medir el desgaste sin necesidad de contacto físico. La elección del tipo de sensor depende de factores como el diseño del sistema de frenos y las especificaciones del fabricante del vehículo.

Importancia en la seguridad vehicular

La implementación de sensores de desgaste de pastillas de freno es vital para mantener la seguridad vehicular. Un desgaste inadecuado de las pastillas de freno puede resultar en una disminución de la eficacia de frenado, lo que incrementa el riesgo de accidentes. Los sensores permiten a los conductores y técnicos identificar el momento preciso en que las pastillas deben ser reemplazadas, evitando así situaciones peligrosas que pueden surgir por un fallo en el sistema de frenos.

Además, estos sensores contribuyen a la gestión del mantenimiento preventivo del vehículo. Al alertar sobre el desgaste de las pastillas, se facilita la programación de revisiones y reemplazos, lo que puede prolongar la vida útil del sistema de frenos y mejorar el rendimiento general del vehículo. Esto no solo es beneficioso para la seguridad del conductor y los pasajeros, sino que también puede reducir costes a largo plazo al evitar daños adicionales en componentes del sistema de frenos.

Tipos de sensores de desgaste

Sensores eléctricos

Los sensores eléctricos son dispositivos que utilizan principios eléctricos para detectar el desgaste de componentes mecánicos en vehículos. Su funcionamiento se basa en la variación de parámetros eléctricos, como la resistencia, capacitancia o inductancia, que cambian en función del estado del componente que monitorean. Estos sensores pueden ser de tipo resistivo, donde la resistencia varía con el desgaste, o capacitivos, donde la capacitancia cambia al acercarse a un material desgastado.

- Principio de funcionamiento: Los sensores eléctricos generalmente se instalan en áreas críticas, como frenos o sistemas de suspensión. Al detectar un cambio en las propiedades eléctricas, envían una señal a la unidad de control del vehículo.

- Tipos comunes: Entre los sensores eléctricos más utilizados se encuentran los sensores de desgaste de pastillas de freno, que alertan al conductor cuando el material de fricción ha alcanzado un nivel crítico.

- Ventajas: Proporcionan información en tiempo real y pueden integrarse en sistemas de diagnóstico a bordo, permitiendo un mantenimiento preventivo más efectivo.

La precisión en la medición del desgaste es crucial para garantizar la seguridad y el rendimiento del vehículo, ya que un fallo en la detección puede llevar a un desgaste excesivo y eventual fallo del componente.

Sensores mecánicos

Los sensores mecánicos son dispositivos que utilizan principios mecánicos para medir el desgaste de componentes en vehículos. A diferencia de los sensores eléctricos, estos dispositivos suelen basarse en el movimiento físico o en la presión ejercida sobre un elemento. Su diseño puede incluir resortes, palancas o elementos de fricción que se desplazan en función del desgaste del componente.

- Funcionamiento: Al instalarse en componentes como frenos o ejes, los sensores mecánicos detectan el desplazamiento o la compresión de un elemento mecánico. Este desplazamiento se traduce en una indicación visual o una señal mecánica que alerta sobre el desgaste.

- Ejemplos: Un ejemplo común es el sensor de desgaste de frenos que utiliza un resorte que se desplaza a medida que las pastillas se desgastan, activando una luz de advertencia en el tablero.

- Limitaciones: Aunque son robustos y menos susceptibles a interferencias eléctricas, los sensores mecánicos pueden ser menos precisos que los eléctricos y requieren un mantenimiento regular para asegurar su correcto funcionamiento.

La elección entre sensores eléctricos y mecánicos dependerá de la aplicación específica y de las condiciones operativas del vehículo, siendo fundamental evaluar las características de cada tipo para garantizar un monitoreo efectivo del desgaste.

Sensores de proximidad

Los sensores de proximidad son dispositivos que utilizan tecnologías avanzadas para medir la distancia entre el sensor y la superficie del componente, permitiendo una evaluación precisa del desgaste sin contacto físico. Estos sensores son especialmente útiles en aplicaciones donde el contacto directo podría ser problemático o donde se requiere una medición continua.

- Funcionamiento: Utilizan tecnologías como ultrasonido o láser para determinar la proximidad de un objeto, enviando señales al sistema de control del vehículo.

- Ventajas: Proporcionan mediciones precisas y son menos propensos a sufrir daños por el desgaste físico, lo que los hace ideales para entornos exigentes.

- Aplicaciones: Se utilizan en sistemas de frenado y suspensión, donde la monitorización continua del desgaste es crucial para la seguridad del vehículo.

Instalación de sensores de desgaste

Proceso de instalación

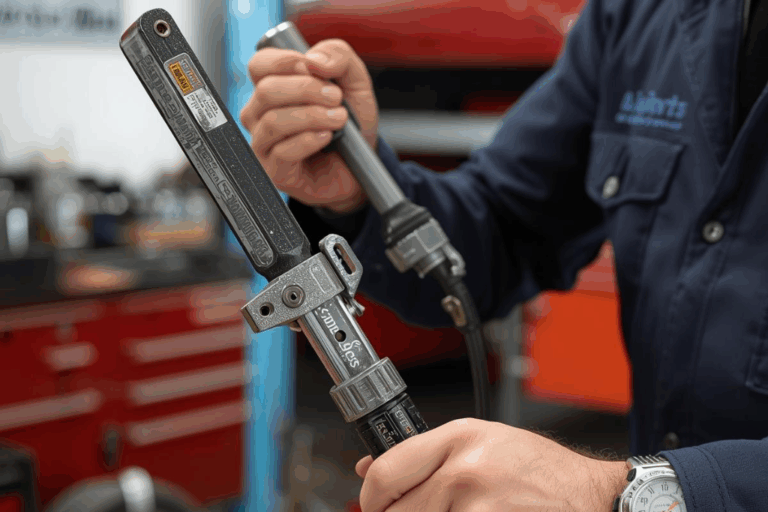

La instalación de sensores de desgaste es un procedimiento crítico que permite monitorizar el estado de componentes mecánicos en tiempo real. Este proceso se inicia con la identificación del lugar adecuado para la colocación del sensor, que debe ser una zona donde el desgaste sea más significativo y donde el sensor pueda captar datos precisos.

- Preparación de la superficie: Antes de instalar el sensor, es esencial limpiar la superficie donde se colocará. Esto asegura que no haya contaminantes que puedan interferir con la adhesión o el funcionamiento del sensor.

- Selección del tipo de sensor: Existen diferentes tipos de sensores de desgaste, como los piezoeléctricos o los inductivos. La elección dependerá de las características del componente y del tipo de desgaste que se desea medir.

- Instalación del sensor: Una vez seleccionado el sensor, se procede a su instalación. Esto puede implicar el uso de adhesivos específicos o tornillos, dependiendo del diseño del sensor y del componente. Es crucial seguir las especificaciones del fabricante para garantizar un correcto funcionamiento.

- Conexión eléctrica: Después de instalar el sensor, se debe realizar la conexión eléctrica. Esto incluye conectar los cables del sensor a la unidad de control o al sistema de monitoreo, asegurando que las conexiones sean firmes y estén bien aisladas para evitar cortocircuitos.

- Calibración: Finalmente, es necesario calibrar el sensor para asegurar que los datos que proporciona sean precisos. Esto puede implicar la comparación de las lecturas del sensor con un estándar conocido y realizar ajustes según sea necesario.

Herramientas necesarias

Para llevar a cabo la instalación de sensores de desgaste, se requiere un conjunto específico de herramientas que facilitan cada etapa del proceso. A continuación, se detallan las herramientas más comunes y su función:

- Destornilladores: Se utilizan para fijar el sensor mediante tornillos. Es importante contar con un juego de destornilladores de diferentes tamaños para adaptarse a los tornillos específicos del sensor.

- Llaves de torque: Estas herramientas son esenciales para asegurar que los tornillos se ajusten a las especificaciones del fabricante, evitando así un apriete excesivo que podría dañar el sensor o el componente.

- Multímetro: Se utiliza para verificar las conexiones eléctricas y asegurar que el sensor esté recibiendo la alimentación adecuada. Esto es fundamental para el correcto funcionamiento del sensor.

- Limpiador de superficies: Un producto adecuado para limpiar la zona de instalación, garantizando que no haya residuos que puedan afectar la adherencia del sensor.

- Adhesivos o selladores: Dependiendo del tipo de sensor, puede ser necesario un adhesivo específico que garantice la fijación del sensor a la superficie.

- Calibrador: Para la etapa de calibración, un calibrador puede ser útil para medir con precisión las dimensiones y asegurar que el sensor esté correctamente posicionado.

Contar con estas herramientas no solo facilita el proceso de instalación, sino que también asegura que se realice de manera eficiente y conforme a las normativas técnicas.

Mantenimiento y diagnóstico

Mantenimiento preventivo

El mantenimiento preventivo es un conjunto de acciones programadas que se realizan en los vehículos para evitar fallos y prolongar su vida útil. Este tipo de mantenimiento incluye inspecciones regulares y la sustitución de componentes según las recomendaciones del fabricante. Las tareas típicas de mantenimiento preventivo incluyen:

- Revisión de fluidos: Comprobar y cambiar el aceite del motor, líquido de frenos, refrigerante y líquido de dirección asistida. Esto es esencial porque los fluidos degradados pueden afectar el rendimiento del vehículo y causar daños a los componentes internos.

- Inspección de frenos: Evaluar el estado de las pastillas y discos de freno. Un desgaste excesivo puede comprometer la seguridad del vehículo.

- Revisión de neumáticos: Comprobar la presión y el desgaste de los neumáticos. Unos neumáticos en mal estado pueden afectar la adherencia y la estabilidad del vehículo.

- Sustitución de filtros: Cambiar los filtros de aire y combustible para asegurar un rendimiento óptimo del motor.

- Chequeo de sistemas eléctricos: Inspeccionar baterías, luces y otros componentes eléctricos para evitar fallos inesperados.

Este enfoque sistemático ayuda a identificar problemas potenciales antes de que se conviertan en fallos graves, lo que reduce el tiempo de inactividad y los costes de reparación.

Diagnóstico de fallos en sensores

El diagnóstico de fallos en sensores es un proceso crítico en la identificación de problemas en el sistema de gestión del motor y otros sistemas electrónicos del vehículo. Los sensores son componentes que monitorean diversas variables, como la temperatura, la presión y la posición, y envían esta información a la unidad de control del motor (ECU). Un fallo en un sensor puede provocar un rendimiento deficiente del motor, aumento del consumo de combustible y emisiones contaminantes.

Para llevar a cabo un diagnóstico efectivo, se siguen los siguientes pasos:

- Lectura de códigos de error: Utilizar un escáner OBD-II para leer los códigos de error almacenados en la ECU. Estos códigos indican qué sensor está fallando o qué problema se ha detectado.

- Verificación visual: Inspeccionar los sensores y sus conexiones para detectar daños físicos, corrosión o desconexiones.

- Pruebas de funcionamiento: Realizar pruebas específicas en los sensores, como medir la resistencia o la tensión, para confirmar su correcto funcionamiento.

- Comparación de datos: Comparar las lecturas de los sensores con los valores de referencia del fabricante para identificar desviaciones.

- Sustitución de sensores defectuosos: Si se confirma que un sensor está fallando, proceder a su sustitución siguiendo las especificaciones del fabricante.

Este proceso permite no solo identificar y corregir fallos, sino también optimizar el rendimiento del vehículo y minimizar el impacto ambiental.

Normativas y estándares

Normativas europeas sobre seguridad

Las normativas europeas sobre seguridad en la industria de la automoción son vitales para garantizar la protección de los usuarios y la integridad de los vehículos. Estas regulaciones establecen requisitos específicos que deben cumplir los fabricantes en cuanto a diseño, fabricación y pruebas de los vehículos. Entre las normativas más relevantes se encuentran las directivas de la Unión Europea, como la Directiva 2007/46/CE, que establece un marco para la homologación de vehículos.

Los aspectos clave de estas normativas incluyen:

1. Seguridad estructural: Los vehículos deben ser diseñados para resistir impactos, lo que implica pruebas rigurosas de colisión y análisis de materiales.

2. Sistemas de seguridad activa y pasiva: Se requiere que los vehículos cuenten con tecnologías como frenos antibloqueo (ABS) y sistemas de control de estabilidad (ESC), que ayudan a prevenir accidentes.

3. Emisiones y medio ambiente: Las normativas también abordan la reducción de emisiones contaminantes, promoviendo el uso de tecnologías más limpias y eficientes.

El cumplimiento de estas normativas no solo es obligatorio, sino que también influye en la competitividad del fabricante en el mercado europeo, ya que los consumidores valoran la seguridad y la sostenibilidad en sus decisiones de compra.

Estándares de calidad en sensores de freno

Los sensores de freno son componentes críticos en los sistemas de frenado de los vehículos, y su calidad está regulada por estándares específicos que aseguran su correcto funcionamiento y fiabilidad. Entre los estándares más relevantes se encuentra el ISO 26262, que aborda la seguridad funcional en sistemas eléctricos y electrónicos en vehículos de carretera. Este estándar proporciona un marco para la gestión de riesgos y la garantía de calidad en el desarrollo de sensores de freno.

Los aspectos esenciales de estos estándares incluyen:

1. Análisis de riesgos: Se requiere realizar un análisis exhaustivo de los posibles fallos en los sensores y sus efectos en la seguridad del vehículo.

2. Pruebas de rendimiento: Los sensores deben someterse a pruebas rigurosas para verificar su precisión y respuesta bajo diversas condiciones de operación, incluyendo temperaturas extremas y vibraciones.

3. Documentación y trazabilidad: Es crucial mantener una documentación detallada de cada etapa del desarrollo y la producción de los sensores, lo que facilita la trazabilidad y el cumplimiento normativo.

La implementación de estos estándares no solo garantiza la seguridad del vehículo, sino que también minimiza el riesgo de fallos que podrían resultar en accidentes, contribuyendo así a la confianza del consumidor en la tecnología automotriz.

Futuro de los sensores de desgaste

Innovaciones tecnológicas

Los sensores de desgaste han evolucionado significativamente gracias a los avances en la tecnología de materiales y la miniaturización de componentes electrónicos. Estos sensores son fundamentales para la monitorización del estado de los componentes mecánicos en vehículos, ya que permiten detectar el desgaste en tiempo real. Las innovaciones tecnológicas incluyen:

- Sensores de proximidad: Utilizan tecnologías como ultrasonido o láser para medir la distancia entre el sensor y la superficie del componente, permitiendo una evaluación precisa del desgaste.

- Sensores piezoeléctricos: Aprovechan la propiedad de ciertos materiales que generan una carga eléctrica al ser sometidos a presión, lo que permite medir la deformación y, por ende, el desgaste.

- Sensores de temperatura: Integrados en los sistemas de frenado, estos sensores ayudan a identificar el desgaste de las pastillas de freno mediante la monitorización de la temperatura generada durante su uso.

La implementación de estos sensores no solo mejora la seguridad del vehículo, sino que también optimiza el mantenimiento preventivo, reduciendo costes y mejorando la eficiencia operativa.

Tendencias en la industria de la automoción

Las tendencias actuales en la industria de la automoción apuntan hacia una mayor integración de sensores de desgaste en los vehículos, impulsadas por la demanda de tecnologías más seguras y eficientes. Entre las tendencias más destacadas se encuentran:

- Automatización y conectividad: Los vehículos modernos están cada vez más conectados, lo que permite la transmisión de datos en tiempo real sobre el estado de los componentes. Esto facilita la detección temprana de problemas relacionados con el desgaste.

- Sistemas de diagnóstico a bordo (OBD): La incorporación de sensores de desgaste en los sistemas OBD permite a los técnicos acceder a información crítica sobre el estado de los componentes, facilitando el diagnóstico y la reparación.

- Desarrollo de materiales avanzados: La investigación en nuevos materiales que ofrecen mayor resistencia al desgaste está en auge, lo que puede prolongar la vida útil de los componentes y reducir la necesidad de reemplazo frecuente.

Estas tendencias no solo están transformando la forma en que se diseñan y fabrican los vehículos, sino que también están cambiando la manera en que los usuarios interactúan con su mantenimiento y seguridad.

Conclusión

En este recorrido por el fascinante mundo de los sensores de desgaste de pastillas de freno, hemos descubierto la importancia de estos dispositivos en la seguridad y el rendimiento de los vehículos. Con un conocimiento detallado sobre los tipos de sensores, su instalación, mantenimiento y las normativas que los regulan, ahora estás mejor preparado para implementar soluciones efectivas en tu trabajo diario. Recuerda que la elección adecuada de sensores, junto con un mantenimiento preventivo riguroso, no solo garantiza la seguridad de los conductores, sino que también optimiza la eficiencia operativa y reduce costes a largo plazo. ¡El futuro de la automoción está en tus manos, y cada paso que des hacia la innovación y la excelencia te acercará a un sector más seguro y eficiente!