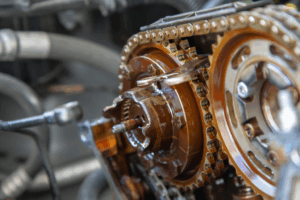

La cadena de distribución es un componente crucial en el sistema de sincronización del motor, encargada de coordinar el movimiento entre el cigüeñal y los árboles de levas. Su correcto funcionamiento es vital para garantizar que las válvulas se abran y cierren en el momento adecuado, lo cual es determinante para el ciclo de combustión. Los fallos en la cadena de distribución pueden resultar en problemas serios, como el mal funcionamiento del motor o daños catastróficos que pueden requerir reparaciones costosas. Por ejemplo, un desgaste excesivo en la cadena puede llevar a una pérdida de sincronización, lo que ocasiona dificultades en el arranque del motor. Además, ruidos inusuales como golpeteos o raspados pueden indicar un problema inminente, que si no se aborda, podría resultar en un fallo completo del motor. La activación de la luz de comprobación del motor es otra señal que puede estar asociada con fallos en la cadena de distribución, lo que requiere un diagnóstico inmediato. Por lo tanto, es importante que los talleres realicen diagnósticos precisos y oportunos para identificar y tratar cualquier anomalía relacionada con este componente, minimizando así el riesgo de daños mayores y garantizando la operatividad del vehículo.

Síntomas Comunes de Fallo en la Cadena de Distribución

Dificultades en el Arranque del Motor

Las dificultades en el arranque del motor suelen ser uno de los primeros síntomas de una posible falla en la cadena de distribución. Cuando la cadena presenta un desgaste o desalineación, el sincronismo entre el cigüeñal y el árbol de levas se ve comprometido. Esto puede resultar en una descoordinación en el tiempo de apertura y cierre de las válvulas, lo que impide que el motor se inicie correctamente. Un motor que no arranca puede presentar una serie de comportamientos, como intentos de arranque fallidos o arranques intermitentes. En algunos casos, el motor puede arrancar pero inmediatamente se apaga, lo que indica que el ciclo de combustión no se está llevando a cabo de manera adecuada. Para diagnosticar este problema, es relevante revisar la cadena de distribución y los componentes relacionados, así como realizar pruebas de compresión y verificar el estado de los sensores de posición del cigüeñal y del árbol de levas. Esta evaluación permite identificar si la cadena requiere un reemplazo o si hay otros problemas subyacentes.

Ruidos Inusuales en el Motor

Los ruidos inusuales en el motor son un indicador crítico de posibles fallos en la cadena de distribución. Estos ruidos pueden manifestarse como golpeteos, raspados o traqueteos, especialmente cuando el motor está en ralentí. La causa de estos sonidos generalmente se relaciona con un desgaste excesivo de la cadena, un tensor de cadena defectuoso, o bien, un desajuste en la alineación de la cadena. Cuando la cadena de distribución no se encuentra tensa adecuadamente, puede generar un juego que provoca estos ruidos. Además, si la cadena se ha estirado, puede saltar dientes, causando un desincronizado que genera un funcionamiento anómalo del motor. Para llevar a cabo un diagnóstico preciso, se recomienda realizar una inspección auditiva y, si es necesario, desmontar cubiertas para observar el estado físico de la cadena y sus componentes asociados. Esto permite determinar la fuente exacta del ruido y la urgencia de una intervención.

Luz de Comprobación del Motor Encendida

La activación de la luz de comprobación del motor es un síntoma común pero importante que puede estar vinculado a fallos en la cadena de distribución. Esta luz se ilumina cuando la unidad de control del motor (ECU) detecta un problema en el sistema de gestión del motor, lo cual incluye fallos en la sincronización de la cadena de distribución. Los códigos de error que pueden aparecer en un escáner OBD-II, tales como P0016 o P0008, son indicativos de problemas relacionados con la cadena. Estos códigos se relacionan con la posición del árbol de levas y del cigüeñal, y sugieren que la cadena no está cumpliendo su función de sincronización adecuadamente. La detección temprana a través de un escaneo de los códigos de error permite realizar una evaluación más profunda del estado de la cadena y de otros componentes del motor que pueden estar afectando su rendimiento. En caso de que se identifiquen estos códigos, es importante llevar a cabo una verificación exhaustiva y considerar el reemplazo de la cadena de distribución si se confirma su deterioro.

Causas del Fallo en la Cadena de Distribución

Desgaste y Desgaste Prematuro

El desgaste en la cadena de distribución es un fenómeno natural que ocurre a lo largo de la vida útil del motor. Este desgaste puede ser el resultado de varios factores, incluyendo la calidad del material de la cadena, las condiciones de operación del motor y la frecuencia de mantenimiento. El desgaste prematuro, por otro lado, se refiere a una degradación acelerada que puede ser provocada por condiciones adversas, tales como:

– Material Defectuoso: Si la cadena está fabricada con materiales de baja calidad, su resistencia y durabilidad se ven comprometidas.

– Desalineación: Una instalación incorrecta puede llevar a una tensión desigual en la cadena, aumentando el desgaste.

– Contaminación: La entrada de partículas extrañas en el sistema puede causar abrasión en la superficie de la cadena, acelerando su deterioro.

Para diagnosticar el desgaste, es necesario realizar inspecciones periódicas y utilizar herramientas de medición adecuadas que permitan evaluar el alargamiento de la cadena, pues un alargamiento excesivo puede derivar en un fallo catastrófico que afecte la sincronización del motor.

Lubricación Inadecuada

La lubricación inadecuada es una de las causas más comunes de fallo en la cadena de distribución. El aceite motor actúa como un lubricante importante que reduce la fricción entre los componentes móviles, incluyendo la cadena de distribución y sus guías.

– Aceite Contaminado: La presencia de contaminantes en el aceite, como partículas metálicas o residuos de combustión, puede disminuir sus propiedades lubricantes, lo que lleva a un aumento del desgaste.

– Niveles de Aceite: Un nivel bajo de aceite puede resultar en una lubricación insuficiente, incrementando la fricción y el calor en la cadena.

– Cambio de Aceite Irregular: No cambiar el aceite según las recomendaciones del fabricante puede provocar la descomposición del lubricante, afectando su capacidad para proteger la cadena.

Por lo tanto, es esencial seguir un programa de mantenimiento riguroso que incluya cambios de aceite regulares y el uso de productos recomendados por el fabricante, para asegurar un correcto funcionamiento de la cadena de distribución y sus componentes adyacentes.

Daños en Guías y Tensionadores

Los guías y tensionadores son componentes clave que mantienen la cadena de distribución en su lugar y bajo la tensión adecuada. Cuando estos elementos están dañados o desgastados, pueden comprometer el funcionamiento de la cadena, provocando un fallo en la sincronización del motor.

– Desgaste de Guías: Con el tiempo, las guías pueden desgastarse debido a la fricción continua con la cadena, lo que permite que esta se desplace de su trayectoria óptima.

– Fallo del Tensionador: La tensión de la cadena debe ser constante para evitar el alargamiento; un tensionador defectuoso puede resultar en una tensión inadecuada.

– Ruido y Vibraciones: La falta de una adecuada guía o un tensionador en mal estado puede generar ruidos y vibraciones anómalas, que son señales de advertencia de que la cadena no está funcionando correctamente.

La detección temprana de daños en estos componentes es relevante. Realizar inspecciones regulares y estar atentos a cualquier cambio en el rendimiento del motor puede ayudar a prevenir fallos graves en la cadena de distribución.

Herramientas y Procedimientos de Diagnóstico

Inspección Visual

La inspección visual es el primer paso en el proceso de diagnóstico de un vehículo. Consiste en un análisis detallado del estado físico de los componentes del automóvil, permitiendo al mecánico identificar problemas evidentes que podrían afectar su funcionamiento. Este proceso incluye:

- Revisión de filtraciones: Se busca evidencia de fluidos que puedan estar salpicando o goteando, lo cual indica posibles fallos en sellos o juntas.

- Evaluación del desgaste de neumáticos: La condición de los neumáticos es crucial para la seguridad y el rendimiento del vehículo. Se deben revisar la profundidad del dibujo y la presión, así como signos de desgaste irregular.

- Verificación de componentes dañados: Esto incluye inspeccionar partes visibles como el sistema de suspensión, frenos y el motor en busca de daños físicos como grietas o corrosión.

- Estado de luces y señales: Se verifica el funcionamiento de luces delanteras, traseras y de señalización para asegurar la visibilidad y comunicación adecuada con otros conductores.

Este enfoque sistemático permite a los técnicos recopilar información preliminar que facilita la detección de problemas subyacentes y la selección de herramientas adecuadas para un diagnóstico más profundo.

Uso de Herramientas de Escaneo de Diagnóstico

Las herramientas de escaneo de diagnóstico son dispositivos electrónicos que se conectan al sistema de a bordo de un vehículo para realizar un análisis exhaustivo. Estas herramientas son esenciales para acceder a los códigos de diagnóstico de problemas (DTCs), que son relevantes para identificar fallos en los sistemas electrónicos del vehículo. Su uso implica varios pasos:

- Conexión del escáner: El escáner se conecta al puerto OBD-II del vehículo. Este puerto es estándar en vehículos fabricados a partir de 1996 y permite la comunicación entre el vehículo y el dispositivo.

- Lectura de códigos DTC: Al iniciar la herramienta, se pueden recuperar códigos de error almacenados en la ECU (unidad de control del motor) y otros módulos. Cada código corresponde a un problema específico, facilitando la localización de fallas.

- Análisis de datos en tiempo real: Algunas herramientas permiten visualizar datos del sensor en tiempo real, lo que ayuda a evaluar el rendimiento del vehículo bajo diferentes condiciones de operación.

- Pruebas de componentes: Muchas herramientas avanzadas ofrecen la posibilidad de realizar pruebas específicas a ciertos componentes, como inyectores o sensores, permitiendo verificar su correcto funcionamiento.

El uso de herramientas de escaneo optimiza el proceso de diagnóstico al proporcionar información crítica que puede no ser obvia mediante inspección visual sola.

Inspección de Componentes

Revisión de la Cadena de Distribución

La revisión de la cadena de distribución es esencial para garantizar el correcto funcionamiento del motor. Este componente se encarga de sincronizar el movimiento del cigüeñal con el de los árboles de levas, lo que es determinante para el rendimiento del motor. Durante la inspección, se debe verificar lo siguiente:

- Desgaste y Alargamiento: Se debe medir la elongación de la cadena mediante herramientas específicas, ya que el alargamiento puede afectar la sincronización.

- Dañados Visibles: Se deben buscar signos de desgaste, como eslabones dañados o fracturas, que pueden comprometer la integridad de la cadena.

- Alineación: Confirmar que la cadena esté alineada correctamente con las poleas correspondientes, lo que asegura un funcionamiento eficiente.

La correcta revisión de la cadena de distribución previene fallos en el motor, que pueden resultar en reparaciones costosas y daños severos.

Evaluación de Guías y Tensionadores

La evaluación de las guías y tensionadores es crítica para el mantenimiento de la cadena de distribución. Estos componentes son responsables de mantener la cadena en su lugar y asegurar que opere con la tensión adecuada. Durante la evaluación se deben considerar los siguientes aspectos:

- Estado General: Inspeccionar visualmente las guías en busca de desgastes, grietas o fragmentación que puedan interferir en su funcionamiento.

- Verificación de Tensión: Utilizar herramientas adecuadas para medir la tensión del tensionador y verificar que esté dentro de las especificaciones del fabricante.

- Funcionamiento del Mecanismo: Comprobar que los tensionadores respondan correctamente al movimiento de la cadena, sin atascos o fallas mecánicas.

La evaluación adecuada de guías y tensionadores garantiza que la cadena funcione correctamente, lo que es crucial para mantener el rendimiento del motor y evitar fallos catastróficos.

Inspección de los Engranajes

La inspección de los engranajes es un paso fundamental en la verificación del sistema de distribución. Los engranajes son componentes clave que facilitan la transmisión de movimiento y potencia en el motor. Para llevar a cabo una inspección detallada, se deben seguir los siguientes pasos:

- Desgaste de los Dientes: Inspeccionar visualmente los dientes de los engranajes, buscando signos de desgaste excesivo o daños, que puedan resultar en un mal funcionamiento.

- Compromiso de Engranaje: Asegurarse de que los engranajes estén correctamente comprometidos entre sí, verificando que no haya holguras que puedan afectar la sincronización del motor.

- Materiales y Construcción: Evaluar el material de los engranajes y verificar que cumpla con las especificaciones, ya que materiales inadecuados pueden provocar fallos prematuros.

La inspección minuciosa de los engranajes es esencial para asegurar que el sistema de distribución funcione de manera óptima, lo que repercute directamente en la eficiencia del motor y su longevidad.

Reparación y Sustitución

Proceso de Sustitución de Componentes

El proceso de sustitución de componentes en el sector de la automoción se lleva a cabo en varias etapas críticas que aseguran la efectividad del cambio. Primero, se realiza un diagnóstico preciso utilizando herramientas de diagnóstico que permiten identificar la falla específica del componente. Esto es esencial para evitar reemplazos innecesarios y garantizar que se aborde el problema correcto. A continuación, se procede a la extracción del componente defectuoso, donde es crucial seguir las especificaciones del fabricante para evitar daños en las partes circundantes. Después de la remoción, se lleva a cabo la instalación de un nuevo componente o uno reacondicionado, asegurándose de que cumpla con las normativas de calidad. Finalmente, se debe realizar una serie de pruebas post-reemplazo para verificar la funcionalidad del nuevo componente en condiciones de operación normales. Este enfoque sistemático minimiza el riesgo de fallos prematuros y asegura un rendimiento óptimo del vehículo.

Mejores Prácticas para la Reparación

Para llevar a cabo reparaciones efectivas en el sector de la automoción, es fundamental seguir una serie de mejores prácticas. Primero, es indispensable utilizar herramientas y equipos adecuados, ya que el uso de herramientas inapropiadas puede resultar en daños secundarios al vehículo y comprometer la calidad de la reparación. Además, se debe adherir estrictamente a las especificaciones del fabricante, ya que estas pautas han sido desarrolladas para asegurar la integridad y el rendimiento del vehículo. Documentar cada paso del proceso de reparación no solo facilita la trazabilidad, sino que también permite una mejor comunicación con otros técnicos que puedan involucrarse en el futuro. Por último, la formación continua es esencial; el sector de la automoción evoluciona constantemente y los técnicos deben estar al tanto de las últimas técnicas y tecnologías para realizar reparaciones efectivas y seguras.

Prevención de Futuras Averías

La prevención de futuras averías es un aspecto crucial en el mantenimiento automotriz que se puede lograr mediante varias estrategias. En primer lugar, la realización de mantenimientos regulares es fundamental, ya que permiten detectar y corregir problemas menores antes de que se conviertan en fallos graves. Las inspecciones periódicas ayudan a identificar signos de desgaste o daño que, si se ignoran, pueden resultar en costosas reparaciones. Es igualmente importante abordar cualquier problema menor de manera oportuna, ya que el retraso en la atención de fallos menores puede llevar a un daño mayor en el sistema del vehículo. Además, el uso de piezas de repuesto de alta calidad, ya sean OEM o aftermarket de buena reputación, es vital para asegurar que las reparaciones sean duraderas y confiables. Estas prácticas no solo mejoran la vida útil del vehículo, sino que también garantizan su seguridad y eficiencia operativa.

Conclusión

En resumen, comprender el funcionamiento y la atención adecuada de la cadena de distribución y sus componentes es importante para garantizar un rendimiento óptimo del motor y evitar reparaciones costosas a futuro. Hemos explorado síntomas comunes, causas de fallos, herramientas de diagnóstico y mejores prácticas para la reparación y prevención de averías. Aplicar estos conocimientos de manera eficaz no solo asegura la longevidad del vehículo, sino que también mejora la satisfacción del cliente y la reputación del taller. Si desea estar a la vanguardia en el sector de la automoción, le invitamos a registrarse en Recambiofacil, donde encontrará una amplia gama de piezas de calidad y recursos para optimizar su negocio. ¡No espere más y únase a nuestra comunidad hoy mismo!